Клапаны

Клапаны изготавливают из жаропрочной стали 55Х20Г9АН4 ГОСТ 5632—72. На рабочую фаску выпускного клапана наплавляют жаростойкий сплав ЭП616Н (ТУ 37,308.024—77). Наружный диаметр тарелки впускного клапана 47 мм, а выпускного 36 мм. Угол седла обоих клапанов 45°. Высота подъема клапанов 9,5 мм.

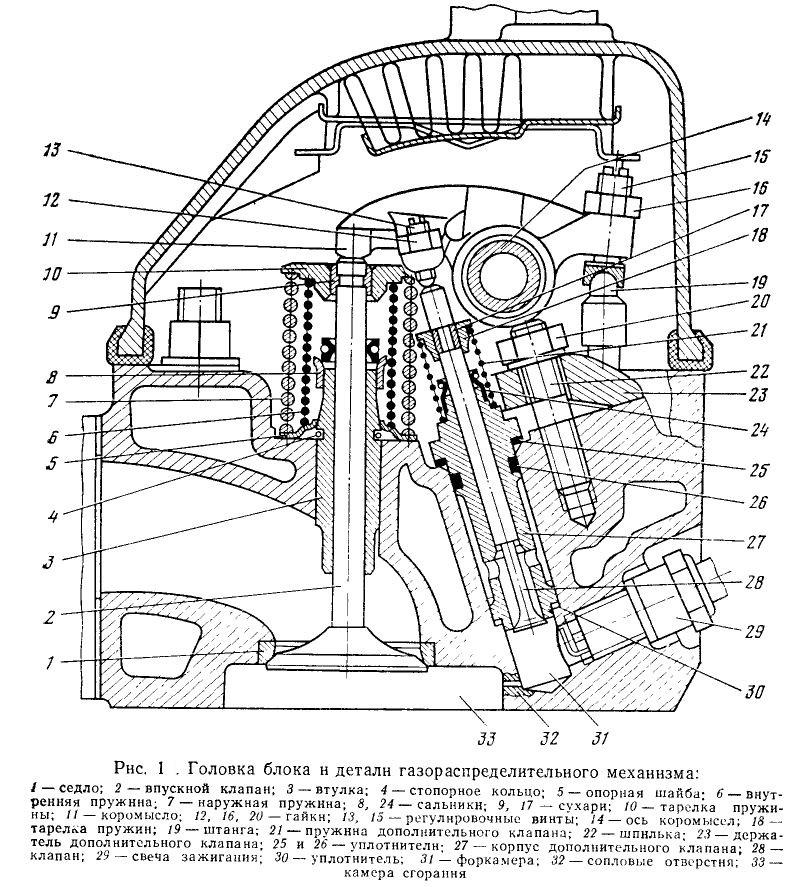

На конце стержней клапанов имеется канавка для сухарей , соединяющих клапан с тарелкой пружины клапана. На втулке клапана установлен самоподжимной резиновый сальник, предотвращающий попадание излишней смазки в зазор между стержнем клапана и его втулкой. Наружная и внутренняя пружины клапана своими нижними торцами опираются на головку цилиндров через опорную шайбу.

Седла У впускных и выпускных клапанов изготавливают из специального чугуна, имеющего высокую твердость.

Дополнительный впускной клапан в сборе состоит из корпуса собственно клапана, пружины, деталей ее крепления — сухарей и тарелки — и сальника. Корпус изготавливают из специального серого чугуна. Он служит направляющей втулкой для стержня клапана. На нижнем торце корпуса выполнена рабочая фаска под углом 45° к оси корпуса, служащая седлом.

Клапан изготавливают из стали 40Х9С2. Наружный диаметр его тарелки равен 11,2 мм, а диаметр стержня — 6,5 мм. Клапан в сборе крепится к головке скобой. Между корпусом и головкой установлены уплотнительные кольца .

Коромысла и оси коромысел

Коромысла изготавливают из стали 45Л (ГОСТ 977—75), втулку, запрессованную в коромысло, — из бронзовой ленты Бр. ОЦС4-4-2,5 (ГОСТ 5017— 74). На конце длинного плеча имеется термически обработанная цилиндрическая поверхность, надавливающая на торец стержня клапана. На конце короткого плеча просверлено отверстие с резьбой, в которое ввертывается регулировочный винт. В нижнем закаленном конце винта сделано сферическое углубление для верхнего наконечника штанги, а в верхнем конце имеется прорезь для отвертки. Нижний конец выполнен в виде шестигранника под ключ 11 мм. Винт стопорится гайкой.

Для подачи масла к верхнему наконечнику штанги регулировочный винт имеет центральный канал, соединенный через поперечный канал и проточку на стержне болта с каналом в коротком плече коромысла.

Коромысла впускных и выпускных клапанов различны: первые имеют отросток — бобышку, в которую ввертывается регулировочный винт дополнительного (форкамерного) клапана 28. При повороте коромысла винт своей торцовой частью воздействует на торец клапана и открывает его. Для регулировки зазора винт имеет паз для отвертки; стопорится он контргайкой. Коромысла 2-го и 4-го цилиндров являются зеркальным отражением 1-го и 3-го. Коромысла выпускных клапанов не имеют отростка и они одинаковы.

Ось коромысел изготавливают из стали 45 (ГОСТ 1050—74). Ее крепят на головке цилиндров с помощью пяти стоек из ковкого чугуна КЧ 35-10 (ГОСТ 1215—79). Каждую стойку крепят к головке двумя шпильками. Крайние стойки имеют фиксаторы, с помощью которых ось коромысел стопорится от возможных перемещений. Задняя (пятая) стойка имеет наклонный канал для подвода масла в полость оси коромысел. Осевому перемещению коромысел препятствуют распорные пружины, прижимающие коромысла к стойкам.

Для увеличения износостойкости участки оси в местах расположения коромысел подвергают поверхностной закалке. Здесь же имеются отверстия для подвода масла к коромыслам.

Распределительная шестерня и толкатели

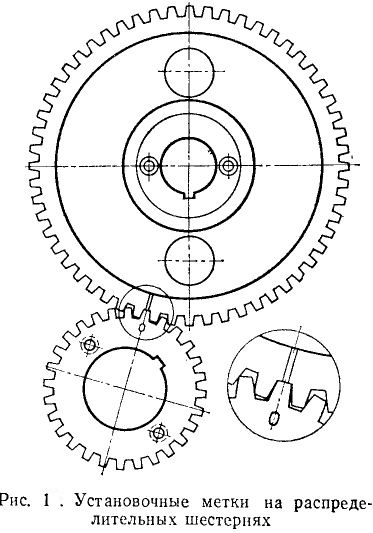

Распределительная шестерня текстолитовая с чугунной ступицей. Шестерня на коленчатом вале — из стали 45 (ГОСТ 1050—74). Обе шестерни имеют по два отверстия с резьбой для съемника. Для правильной установки шестерен на них есть метки (рис. 1). Метка «О» на зубе шестерни коленчатого вала должна быть против метки у впадины между зубьями на текстолитовой шестерне.

Толкатели изготавливают из стали 35 (ГОСТ 1050—74) и подвергают термообработке. Рабочий торец наплавляют отбеленным чугуном. Он имеет сферическую поверхность радиусом 750 мм. Дно толкателя выполнено в виде сферического углубления радиусом 8,73 мм. Два отверстия на цилиндрической поверхности служат для стока масла из внутренней полости на кулачки распределительного вала.

Головка блока цилиндров

Головку блока цилиндров (рис. 1) изготавливают из алюминиевого сплава АЛ4 (ГОСТ 2685— 75). Соединение седел с головкой неразъемное, и при необходимости замены их выфрезеровывают твердосплавным инструментом. Втулки могут быть выпрессованы.

Основная камера сгорания 33 объемом 72—74 см3 с помощью- двух сопловых отверстий 32 диаметром 3,5 мм сообщается с форкамерой 31 объемом 3,6—4,0 см3 (объемы указаны для головок в сборе со всеми клапанами и с ввернутой свечой зажигания).

Прочитать остальную часть записи »

Маховик

Маховик изготавливается из серого чугуна СЧ 18-36 (ГОСТ 1412—70). Он имеет напрессованный стальной зубчатый обод для запуска двигателя стартером. К фланцу коленчатого вала маховик крепят четырьмя специальными болтами. Гайки болтов затягивают контролируемым моментом и стопорят отгибкой усов пластин. Один из болтов смещен для того, чтобы маховик мог устанавливаться только в одном положении. Маховик в сборе со сцеплением и коленчатым валом балансируется. После балансировки на кожухе сцепления и на маховике около одного из болтов ставить клеймо «О». По этим знакам ориентируют маховик и кожух при повторной сборке. В случае перестановки маховика на другой коленчатый вал их балансируют в сборе со сцеплением.

Вкладыши коренных и шатунных подшипников коленчатого вала изготавливают из стальной ленты, на которую наносят антифрикционный слой из сплава алюминия с оловом. Как коренные, так и шатунные вкладыши соответственно» взаимозаменяемы. Коренные вкладыши имеют кольцевую канавку и посредине — отверстие. Верхний, шатунный вкладыш имеет отверстие, которое служит для подачи масла через сверление в шатуне. В нижнем вкладыше оно сохранено для взаимозаменяемости.

Весь узел (вкладыши, их постели в блоке и шатуне, шейки коленчатого вала) изготовлен с высокой: точностью. Поэтому подгонка вкладышей при замене не только не нужна, но и недопустима. Единственными условиями правильной замены являются чистота, аккуратность и соблюдение заданных моментов затяжки крепежных гаек: соответствующих крышек.