Масляный насос

Падение давления в системе смазывания может быть вызвано изнашиванием деталей масляного насоса или подшипников коленчатого и распределительного валов. При значительных износах насос начинает работать шумно. Чтобы выявить неисправности насоса, его снимают с двигателя и разбирают. Но к разборке насоса приступают только после проверки состояния редукционного клапана, так как он может являться причиной неправильного давления в масляной системе (ослабла пружина, заедает плунжер и т. д.).

Редукционный клапан расположен в крышке масляного насоса. Усилие пружины редукционного клапана при сжатии ее до длины 40 мм должно быть в пределах 43,5 — 48,5 Н. Подкладывание шайб под пружину для увеличения ее усилия категорически запрещается. Негодную пружину заменяют новой.

Для разборки насоса отвертывают две гайки крепления и снимают насос с блока цилиндров вместе с прокладкой; отвертывают четыре болта крепления крышки масляного насоса и снимают крышку с прокладкой; вынимают ведомую шестерню масляного насоса из корпуса; вынимают вал насоса с ведущей шестерней в сборе.

После разборки насоса все его детали тщательно промывают, просушивают и осматривают.

Если на поверхности крышки масляного насоса обнаруживают выработку от шестерни, то шлифуют плоскость крышки до уничтожения следов выработки. При крупных неисправностях насос заменяют новым. При ремонте должны обеспечиваться необходимые зазоры и натяги в сопрягаемых деталях.

В случае замены валика новым, а также при других видах ремонта имеют в виду следующее:

расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни масляного насоса должно быть (42,5±0,15) мм;

отверстие диаметром 4±0,055 мм под штифт крепления шестерни на валике насоса сверлят на глубину (23±0,5) мм на расстоянии 20 мм от торца шестерни. Выступание штифта над плоскостью впадины зуба не допускается;

при выпрессовке оси ведомой шестерни из корпуса насоса корпус нагревают до температуры 100— 120 °С;

для запрессовки оси в корпус насоса корпус нагревают до температуры 160 — 175 °С, а ось охлаждают в сухом льду до температуры — 70 °С;

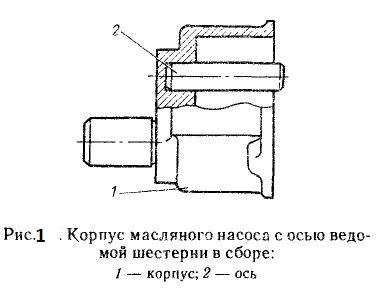

при запрессовке оси ведомой шестерни в корпус ось запрессовывать до упора (рис. 1).

Прочитать остальную часть записи »

Коромысла клапанов, ось коромысел и стойки оси коромысел

Коромысла клапанов. В коромыслах клапанов изнашиваются втулки и цилиндрический носок. Изношенные втулки заменяют новыми с последующим проглаживанием гладкой брошью до диаметра 21 ,3 ±0,045 мм, что увеличивает надежность посадки втулки в коромысло.

При запрессовке втулки строго следят за совладением отверстия в ней с каналом подачи масла к регулировочному болту в коротком плече коромысла. Механическая обработка втулок коромысел производится так же, как и втулок верхней головки шатуна. Диаметр отверстия втулки должен быть мм для новой оси коромысел, а если ось коромысел подвергалась шлифованию на меньший размер, то и отверстия во втулках должны быть того же размера с допуском 0 ± 0.007 мм.

Ось коромысел и стойки оси коромысел. В зависимости от величины износа ось коромысел шлифуют до диаметра 21,75 —0014 или 21,5-0014 мм. Не-прямолинейность оси коромысел после шлифовки не должна превышать 0,05 мм на длине 200 мм, овальность и конусность ее не должны быть более 0,01 мм. С уменьшением диаметра оси уменьшают также диаметр отверстий в стойках оси коромысел, что достигается установкой втулок в головки стоек с обработкой их под необходимый размер.

Клапаны и клапанные пружины

Клапаны. Снятые с двигателя клапаны могут иметь следующие дефекты: погнутость стержня, выработку, риски и раковины на рабочей фаске головки и износ стержня. Погнутость стержня проверяют на призмах с помощью индикатора. Если биение стержня превышает 0,015 мм, то клапан выправляют на правочной плите медным молотком. После правки стержня рабочую фаску клапана обязательно прошлифовывают независимо от ее состояния. Если после правки биение стержня превышает 0,015 мм, клапан выбраковывают.

Подлежат выбраковке клапаны с износом стержня, глубокими рисками и раковинами на поверхности фаски. Ширина цилиндрической части головки клапана после шлифования его рабочей фаски должна быть не менее 0,5 мм.

Клапанные пружины. При разборке клапанного механизма проверяют упругость клапанных пружин , та к как при длительной работе упругость их падает и может достичь такой величины, при которой нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приводит к падению мощности двигателя, перерасходу топлива, перебоям в работе двигателя и стукам клапанов.

Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10— 15 % номинальных величин. Усилие новой клапанной пружины при сжатии ее до длины 46 мм колеблется в пределах 280 — 330 П, а при сжатии до 37 мм — в пределах 625 — 705 Н.

Прочитать остальную часть записи »

Распределительный вал

Все опорные шейки распределительного вала изнашиваются довольно равномерно. Увеличение зазоров в подшипниках распределительного вала (более 0,15 мм) повышает шумность работы газораспределительного механизма. Ремонт подшипников заключается в шлифовании опорных шеек до ближайшего размера, обеспечивающего круглость опорных шеек, и в замене втулок распределительного вала. При небольших изнашиваниях и задирах кулачки зачищают сначала крупнозернистой, а затем заполировывают мелкозернистой шлифовальной шкуркой 120.

Как при зачистке, так и при полировке бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение. Это способствует наименьшему искажению профиля кулачка. Кулачки на распределительном валу изнашиваются довольно равномерно. При изнашиваниях, уменьшающих подъем толкателя более чем на 0,5 мм, восстанавливают профили кулачков, так как при нарушении правильности профиля кулачка снижается наполнение цилиндров, а следовательно, и эффективность работы двигателя. Кроме того, работа газораспределительного механизма с кулачками неправильного профиля приводит к поломкам клапанных пружин, разбиванию седел клапанов, шумной работе и т. д.

Прочитать остальную часть записи »

Коленчатый вал

В процессе работы коренные и шатунные шейки коленчатого вала в результате изнашивания теряют свою первоначальную геометрическую форму. Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошип но-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец. Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра.

Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленчатого вала в результате изнашивания принимают форму неправильного конуса и овала. Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки вала производят на специальном оборудовании.

Прочитать остальную часть записи »