Разборка и сборка стояночного тормозного механизма

В стояночной тормозной системе подлежат ремонту тормозной механизм и барабан. Привод тормозной системы, как правило, ремонту не подвергают.

Разборка тормозного механизма. Отпускают регулировочный винт 1 настолько, чтобы концы колодок упирались в корпус регулировочного механизма. Отвертывают передний конец карданного вала и тягу привода от разжимного рычага тормоза. Снимают барабан. Отвертывают болты крепления тормозного механизма к коробке передач. Осторожно снимают отражатели масла и грязи.

Снимают колодки, для чего отсоединяют пружины, стягивающие колодки, от корпусов регулировочного и разжимного механизмов. Снимают разжимной механизм и вынимают из него толкатели колодок, шарики и корпус шариков. Снимают регулировочный механизм и вынимают из него опоры колодок.

При необходимости вынимают заглушку из корпуса, а затем вынимают разжимной сухарь и отвертывают регулировочный винт.

Проверка и ремонт деталей стояночной тормозной системы. Тормозной барабан на рабочей поверхности не должен иметь задиров, глубоких рисок от изнашивания, выступающего цилиндрического пояска.

Выступающий цилиндрический поясок удаляют шабером. При наличии задиров, глубоких рисок барабан растачивают. Диаметр расточки не более 22,5 мм. Барабаны с диаметром рабочей поверхности более 223 мм к эксплуатации не допускают из-за возможного разрушения.

Фрикционные накладки колодок должны быть чистыми, без масляных пятен и глубоких рисок. При необходимости их зачищают шкуркой. Толщина фрикционных накладок не должка быть менее 0,5 мм до головок заклепок в наиболее изношенной части. При необходимости заменяют колодки вместе с фрикционными накладками или приклепывают к колодкам новые накладки. После приклепки шлифуют наружную поверхность накладок так, чтобы их радиус был на 0,2 — 0,3 мм меньше радиуса барабана для ускорения приработки. Обе колодки заменяют одновременно.

Корпуса регулировочного и разжимного механизмов, а также входящие в них детали очищают от коррозии и грязи. Образованные на скосах толкателей вмятины глубиной до 0,15 мм удаляют шлифовкой скосов или заменяют толкатели. Если шарики покрылись коррозией или имеют граненность, их заменяют. Диаметр шарика 11,9 мм. Пружина на регулировочном болте должна надежно удерживаться заклепкой и при повороте фиксироваться в пазах болта.

Сборка тормозного механизма.

Сборку ведут в последовательности, обратной разборке. При сборке толкатели, шарики, корпус шариков разжимного механизма, а также опоры колодок регулировочного механизма и опорные поверхности концов колодок смазывают тонким слоем Литола- 24 или жировым смазочным материалом. Следят, чтобы смазочный материал не попал на фрикционные накладки колодок.

На первичную колодку устанавливают более слабые пружины, окрашенные в красный или серый цвет, а на вторичную — пружины, окрашенные в черный цвет.

Сигнализатор

Наиболее вероятной неисправностью сигнализатора является выход из строя уплотнительных резиновых колец, установленных в канавках поршней, а также выход из строя электрического датчика.

Проверка неисправности датчика: отсоединяют подведенный к датчику провод, вывертывают датчик и снова присоединяют провод; при включенном выключателе зажигания соединяют корпус выключателя с массой и нажимают на шток выключателя, утопив его. Если при этом на панели приборов не загорелась красная сигнальная лампа, то выключатель заменяют.

При замене уплотнительных манжет или поршней сигнализатор снимают с автомобиля и разбирают. Для этого отсоединяют трубопроводы, провод и отвертывают гайку крепления сигнализатора; отвертывают датчик и извлекают шарик, вывертывают пробки с уплотнительными шайбами и выталкивают поршни. При извлечении поршней из корпуса соблюдают осторожность, чтобы не повредить зеркало цилиндра.

Сборка и установка. Зеркало цилиндра, поршни и уплотнительные кольца смазывают тонким слоем чистой тормозной жидкости. Каждый поршень устанавливают со своей стороны, чтобы не повредить уплотнительное кольцо. Шарик смазывают смазочным материалом ДТ-1.

После сборки сигнализатора и установки на автомобиль проверяют его работоспособность: прокачивают систему; разгерметизирую! гидравлический привод, отвернув клапан прокачки одного из контуров; при включенном выключателе зажигания нажимают на педаль тормоза. Контрольная лампа на панели приборов должна загореться. Возвращают поршни сигнализатора в исходное положение, как указано выше, и повторяют эту операцию, отвернув клапан прокачки другого контура раздельного привода. Если в обоих случаях на панели загорается лампочка, сигнализатор исправен.

Прочитать остальную часть записи »

Сборка, установка и испытания гидровакуумного усилителя

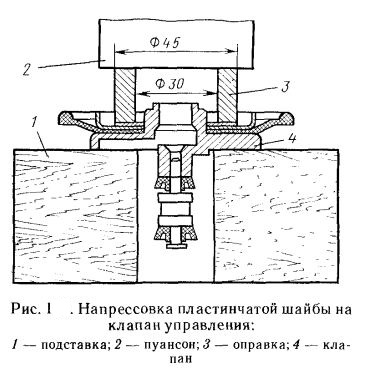

Сборка. Перед сборкой гидровакуумного усилителя детали промывают. Манжеты погружают в теплое касторовое масло или в тормозную жидкость температурой не менее +15 °С Внутреннюю полость цилиндра смазывают касторовым маслом или тормозной жидкостью. Собирают гидровакуумный усилитель в порядке, обратном разборке. При сборке поршень с толкателем (штоком) устанавливают в цилиндр усилителя так. Не продвигают поршень в цилиндр усилителя более 100 мм от края цилиндра, чтобы не. повредить манжету поршня. Манжеты устанавливают в корпус уплотнителей. При сборке переднего корпуса камеры с цилиндром обеспечивают совмещение отверстий в корпусе, прокладке и цилиндре. При сборке заднего корпуса совмещают на корпусах метки, сделанные при разборке. Под гайки, болты которых используются для крепления усилителей, шайбы не ставят. Сборка клапана управления показана на рис. 1.

Установка и испытания. Гидровакуумный усилитель устанавливают в порядке, обратном его снятию. Соединительные муфты присоединяют с новыми медными прокладками. После установки усилителя прокачивают тормозную систему и проверяют (испытывают) его действие.

Прочитать остальную часть записи »

Проверка и ремонт гидровакуумного усилителя тормозов

Промывают все металлические части в керосине, за исключением резиновых деталей и деталей цилиндра усилителя, которые промывают а чистом спирте или в тормозной жидкости. Не допускают, чтобы масло попадало на резиновые детали. Заменяют все изношенные или поврежденные детали.

Цилиндр гидровакуумного усилителя должен иметь рабочие поверхности без царапин, задиров и коррозии. В случае обнаружения указанных недостатков его хонингуют до диаметра не более 18,12 мм для рабочей поверх ноет и поршня усилителя и не более 12,62 мм для рабочей поверхности поршня клапана управления. В этом случае ставят новые манжеты. Если после хонингования дефект на зеркале цилиндра не устранился, то цилиндр растачивают и хонингуют под ремонтный размер. В этом случае устанавливают поршни и манжеты ремонтного размера.

Поршень цилиндра гидровакуумного усилителя не должен иметь коррозии и задиров. При одностороннем изнашивании, наличии задиров, коррозии или неплотном прилегании шарика (клапана) поршень заменяют. Толкатель (шток) поршня должен иметь главную поверхность без задиров и ржавчины. При обнаружении указанных недостатков толкатель обязательно заменяют. Поверхность толкателя покрывают твердым хромом и полируют до и после покрытия. Диаметр толкателя 10 мм.

Корпус уплотнителей штока должен иметь внутреннюю поверхность гладкую, без задиров и изнашивания.

Номинальный диаметр отверстия 10±о.оз мм изнашивании поверхности отверстия (на краях) до диаметра более 10,4 мм корпус уплотнителей заменяют.

Диафрагму камеры усилителя и клапана управления в случае обнаружения разрыва, трещины, смятия уплотняющих кольцевых кромок и других повреждений заменяют.

Пружина камеры усилителя должна сжиматься до высоты 120 мм под нагрузкой 90— 120 Н.

Манжеты толкателя поршня цилиндра и поршня клапана управления должны быть эластичными с острыми уплотняющими кромками. Внутренний диаметр манжеты толкателя 8,5 мм. В эксплуатации допускается применение манжет с диаметром не более 9,0 мм. Для остальных манжет размеры указаны в приложении 6.

Уплотнительные резиновые кольца не должны иметь деформации, трещин, разрывов.

Клапан поршня (шарик) диаметром (6,35±0,025) мм не должен иметь граненности и налета на поверхности и должен плотно сидеть в гнезде поршня усилителя.

Прочитать остальную часть записи »

Гидровакуумный усилитель тормозов

Усилитель снимают с автомобиля только при следующих неисправностях:

разбухание манжет из-за заливки в систему жидкости минерального происхождения или тормозной жидкости, не предусмотренной руководством по эксплуатации;

изнашивание манжет штока, поршня силового цилиндра;

негерметичность шарикового клапана поршня или изнашивание штока, поршня, цилиндра.

Во всех остальных случаях, связанных с заменой диафрагмы, изношенных манжет или поршня клапана управления, клапанов вакуумного и атмосферного, пружин, производят ремонт без снятия усилителя с автомобиля.

Снятие. Очищают усилитель и трубопроводы, присоединенные к нему, от пыли и грязи. Отсоединяют две гидравлические и одну воздушную трубки, резиновый шланг вакуумного трубопровода. Сливают в сосуд тормозную жидкость из усилителя. Снимают усилитель в сборе с кронштейнами. Снимают муфту с болтом и медными прокладками гидравлического трубопровода.

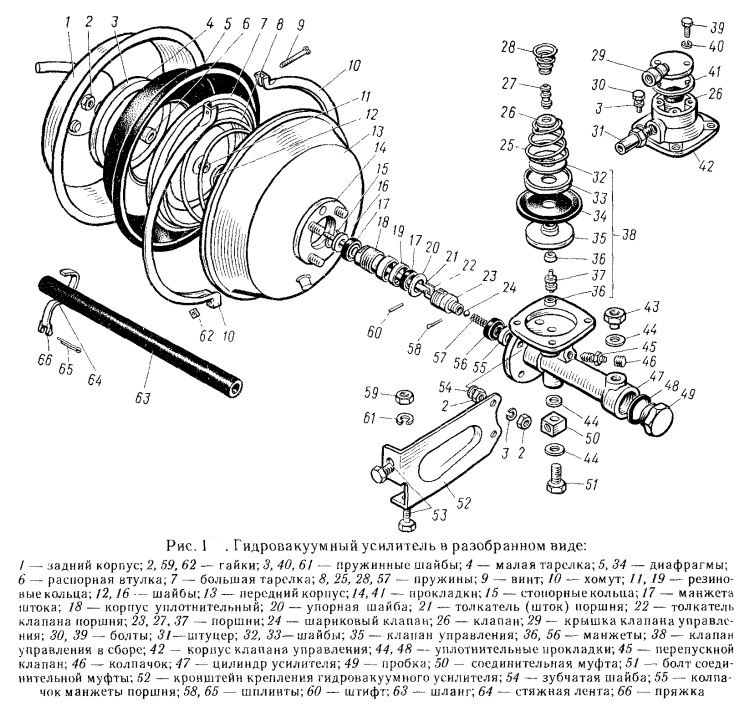

Разборка (рис. 1). Устанавливают усилитель в тиски, а между губками тисков — медные прокладки. Отъединяют резиновый шланг 63 от задней половины корпуса камеры усилителя, а затем отвертывают его вместе со штуцером 31 от корпуса клапана управления. Делают метки на корпусах 1 и 13 для обеспечения последующей правильной их сборки, а также на гидравлическом цилиндре 47 и корпусе 13, прилегающем к нему. Снимают два хомута 10 с корпуса усилителя.

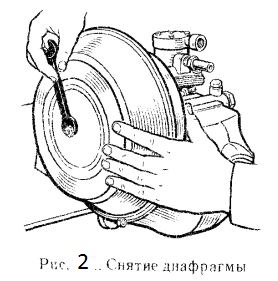

Удерживая рукой диафрагму (рис. 2), отвертывают гайку толкателя. Снимают последовательно пружинную шайбу гайки, малую тарелку 4 (см. рис. 1) диафрагмы, диафрагму 5, распорную втулку 6, большую тарелку 7 диафрагмы, пружину 8. Осторожно снимают резиновое кольцо 11 вместе с шайбой 12 толкателя 21. Снимают переднюю половину корпуса 13, картонную прокладку 14. Отвертывают торцовую пробку 49 и снимают медную прокладку 48. Открывают корпус уплотнителей 18 цилиндра.

Вынимают манжеты 17 из корпуса уплотнителей и снимают резиновое кольцо 19.

Прочитать остальную часть записи »