Размеры деталей

Нажимный диск. Толщина нажимного диска, замеренная по бобышке крепления парных пружинных пластин, 25, 72—26,00 мм. При ремонте нажимного диска допускается проточка рабочей поверхности до размера не менее 24,7 мм.

Неплоскостность нового диска или после ремонта не более 0,1 мм. Коробление нажимного диска без ремонта допускается не более 0,8 мм.

Рычаг нажимного диска. Диаметр отверстий в рычаге нажимного диска под игольчатый подшипник 11,42—11,47 мм. Допустимый размер отверстий в рычаге без ремонта 11,49 мм.

Количество роликов в одном шарнире рычага— 19. Диаметр ролика 1,59—1,60 мм. Диаметр пальца вилки и рычага 8,17— 8,20 мм. Допустимый размер пальца без ремонта 8,15 Диаметр отверстий в опорной вилке рычага и в кронштейне нажимного диска под палец рычагов 8.200— 8,258 мм.

Допустимый размер отверстий без ремонта 8,3 мм.

При износе пальца или отверстий рычага, вилки и кронштейна нажимного диска выше допустимых величин их следует заменить.

Ведомый диск. Диаметр ведомого диска 342 мм. Толщина стального диска 1,8 мм. Толщина диска в сборе с фрикционными накладками 9,44—10,16 мм. Предельно допустимая толщина диска до замены фрикционных накладок 6,4 мм.

Номинальная ширина шлицевой впадины ступицы 5,89—5,94 мм.

Допустимая ширина шлицевой впадины без ремонта 6,05 мм. При износе шлицевой впадины выше допустимых величин ступицу заменить.

Неплоскостность рабочей поверхности ведомого стального диска не более 0,3 мм. Неплоскостность диска в сборе с фрикционными накладками не более 0.5 мм.

Биение рабочей поверхности ведомого диска в сборе с фрикционными накладками при установке ступицы на шлицевую оправку — не более 0,8 мм.

При ослаблении заклепок крепления фрикционных накладок или износе накладок выше допустимых величин следует заменить фрикционные накладки.

Муфта выключения сцепления. Расстояние между щеками муфты выключения сцепления пол вилку выключения сцепления 85,54—85,77 мм. Длина щеки под вилку 11 мм. Допустимый размер без ремонта 12,0 мм.

Диаметр отверстия муфты под шейку крышки подшипника ведущего вала коробки передач 47,6O—47,65 мм. Допустимый размер без ремонта 47,9 мм.

При износе отверстия муфты под шейку крышки подшипника муфту следует заменить.

Диаметр шейки муфты под наружное кольцо подшипника выключения сцепления 55,002—55,032 мм.

Вилка выключения сцепления. Диаметр спорных шеек вилки выключения сцепления 24,955- 25,000 мм. Допустимый размер шеек вилки без ремонта 24,92 мм. При износе опорных шеек вилки выключения сцепления выше допустимого вилку следует заменить.

Расстояние между концами (щеками) вилки 86,00—86,23 мм. Допустимый размер между концами вилки без ремонта 88.0 мм Ремонт щек вилки рекомендуется производить наплавкой с последующей обработкой.

Ширина шпоночной канавки 5,945— 5,990 мм. Допустимый размер без ремонта шпоночной канавки 6,01 мм.

Биение опорных шеек вилки выключения сцепления не более 0,12 мм. При биении выше допустимого вилку выправить.

Диаметр отверстия под втулку фланца вилки 30,000—30,045 мм Допустимый размер без ремонта 30,07 мм. При износе отверстия фланца под втулку его следует развернуть до ремонтного размера 30,250— 30,295 мм.

Наружный диаметр фланца 41,95— 42,00 мм. Допустимый размер без ремонта 41,90 мм. При износе наружного диаметра фланца выше допустимого фланец следует заменить.

Прочитать остальную часть записи »

Установка сцепления и его привод

Установка сцепления на двигатель. Поставить ведомый диск, направив выступающую часть ступицы диска к маховику, установить на маховике нажимный диск в сборе с кожухом, совместив метки на кожухе и маховике, сделанные при разборке, закрепить кожух на маховике, завернув предварительно несколько крепежных болтов от руки.

Сцентрировать ведомый диск относительно маховика шлицевой оправкой или вспомогательным ведущим валом коробки передач, вставив его в шлицевое отверстие ступицы ведомого диска и в подшипник фланца коленчатого вала.

Ввернуть недостающие крепежные болты и окончательно прикрепить кожух к маховику, предварительно подложив под головки болтов пружинные шайбы. Затягивать все болты нужно постепенно и последовательно.

Вынуть из шлицевого отверстия вспомогательный вал. Установить вилку выключения сцепления, фланец вилки и закрепить его болтами с пружинными шайбами.

Затем вставить в канавку оси вилки шпонку, надеть рычаг вилки и затянуть стопорный винт рычага.

Установить коробку передач на шпильки картера сцепления и соединить вилку с муфтой подшипника выключения сцепления. Закрепить гайками коробку передач на картере сцепления.

Поставить крышку и щиток картера и закрепить их болтами.

Привод сцепления на всех грузовых автомобилях ЗИЛ имеет одинаковую конструкцию, поэтому все операции, связанные с разборкой, сборкой и регулировкой привода, будут относиться в равной мере ко всем автомобилям.

Замена фрикционных накладок

Накладки на ведомом диске заменяют при наличии задиров, отслоений или если фрикционные накладки износились до головок заклепок. Накладки заменяют следующим образом.

Положить ведомый диск на подкладки, установленные таким образом, чтобы между ними была щель шириной, достаточной для прохода головки заклепки. Такое положение подкладок необходимо для предупреждения деформации стального диска.

Выбить бородком заклепки и снять изношенную фрикционную накладку. Диаметр рабочего конца бородка должен быть 2,5 мм. Заклепки следует выбивать со стороны развальцованной части. Таким же образом снять вторую фрикционную накладку.

Если новые фрикционные накладки не имеют отверстий под заклепки, то их необходимо просверлить, используя стальной ведомый диск в качестве кондуктора.

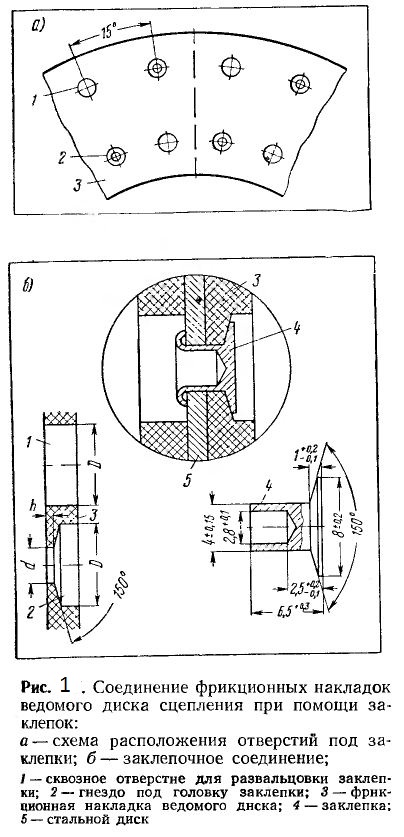

Схема сверления в новых накладках отверстий под головки заклепок и отверстий для развальцовки заклепок показана на рис. 1, а. Крепление накладок к ведомому диску надо производить при помощи латунных заклепок, размеры которых даны на рис. 1,б.

Для крепления фрикционных накладок надо наложить стальной ведомый диск на фрикционную накладку, совместить отверстия в накладке и диске, используя для этой цели стержень диаметром 4 мм. Вставить снизу в гнездо накладки заклепку так, чтобы ее трубчатая часть выступила над стальным диском. Опереть головку заклепки на цилиндрическую подставку 4 (рис. 2) диаметром 9 мм, установленную на столе верстачного пресса (с диаметрально противоположной стороны под накладку должна быть подложена подставка, обеспечивающая горизонтальное положение ведомого диска).

Прочитать остальную часть записи »

Регулировка рычагов выключения сцепления

Не снимая собранного нажимного диска сцепления с вспомогательного маховика (используемого как приспособление), надо произвести регулировку положения рычагов относительно рабочей поверхности нажимного диска.

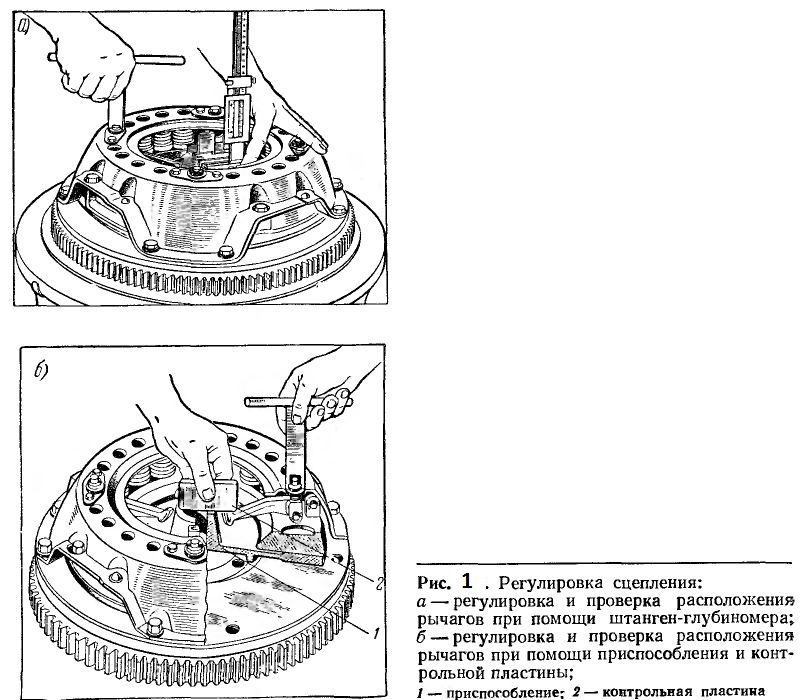

Вращая регулировочные гайки ключом (рис. 1,а), установить все рычаги в такое положение, чтобы расстояние от рабочей поверхности нажимного диска до вершин сферических выступов на внутренних концах рычагов было в пределах 39,7—40,7 мм. При этом концы рычагов должны лежать в одной плоскости, параллельной рабочей поверхности нажимного диска с точностью 0,5 мм, не более.

В том случае, когда нажимный диск сцепления собран в приспособлении для регулировки , установку рычагов следует проверить при помощи контрольной пластины, как показано на рис. 1, б. При этом сферические выступы рычагов должны касаться контрольной пластины 2, установленной на ступице приспособления 1.

Прочитать остальную часть записи »

Сборка нажимного диска

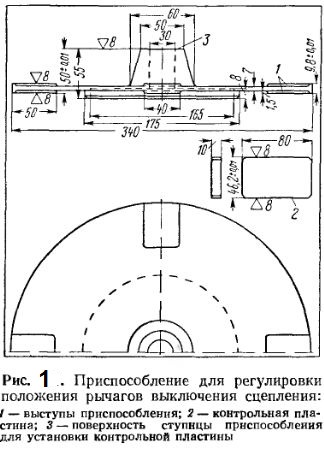

Сборку нажимного диска следует производить в последовательности, обратной разборке на вспомогательном маховике (используемом как приспособление), подкладывая под нажимный диск сцепления приспособление (рис. 1) для регулировки положения рычагов выключения сцепления.

Допустимое отклонение непараллельности поверхностей выступов приспособления должно быть не более 0,01 мм. При этом плоскость поверхностей этих выступов должна быть параллельна поверхности 3 ступицы, на которую устанавливается контрольная пластина. Допустимая непараллельность — не более 0,02 мм.

Установить маховик на слесарный верстак, положить «на него стальной диск или регулировочное приспособление и установить на нем нажимный диск сцепления.

Собрать игольчатые подшипники, для чего вставить в отверстие рычага технологический шарик из мягкой маслостойкой резины диаметром 8,8—9,5 мм, затем вставить между резиновым шариком и стенкой отверстия рычага девятнадцать роликов, слегка смазанных маслом. Аналогичным путем вставить девятнадцать роликов во второе отверстие рычага.

Совместить отверстие опорной вилкой с отверстием рычага; при этом сферический выступ внутреннего конца рычага должен быть направлен в одну сторону с резьбовым концом вилки. Вставить короткий палец в совмещенные отверстия, вытолкнув резиновый шарик. Зашплинтовать палец.

В случае отсутствия резиновых шариков сборку роликов можно вести с нанесением на поверхность отверстий слоя консистентной смазки, причем во второе отверстие игольчатые ролики закладывать после сборки рычага с вилкой.

Прочитать остальную часть записи »