Общие требования к ремонту двигателя

Двигатель ремонтируют путем восстановления деталей (перешлифовка, наплавка,гальванические или другие виды покрытия, напыление и т. д.), заменой, а также восстановлением одних и установкой сопряженных с ними деталей исправных как нормальных, так и ремонтных размеров(например, расточка и хонингование гильз цилиндров и установка готовых поршней и колец ремонтных размеров). Ниже даны порядок разборки и сборки двигателя и некоторые рекомендации по ремонту.

Перед ремонтом двигатель в сборе и его детали после разборки тщательно очищают от грязи и моют. Детали, которые окажутся пригодными для дальнейшей работы без ремонта, должны быть установлены на прежние места, чтобы не нарушить приработку и этим уменьшить последующее изнашивание. Для этого детали помечают любыми способами, не влияющими на их работоспособность, или прикрепляют к ним бирки. Это относится прежде всего к одинаковым деталям, которые легко перепутать (клапаны, толкатели, штанги толкателей и т. д.).

При обезличенном ремонте, когда указанные выше требования трудно соблюсти, запрещается разукомплектовывать те сопряженные детали, которые обрабатывают совместно: шатуны и крышки шатунов, блок цилиндров и крышки коренных подшипников, блок цилиндров и картер сцепления (метод замены картера сцепления описан ниже).

Некоторые детали проходят совместную балансировку или подбор, поэтому их также не разукомплектовывают. К ним относятся: коленчатый вал с маховиком и сцеплением, шестерни привода распределительного вала (подбирают по шуму и боковому зазору в зацеплении).

Ремонт двигателя

Необходимость ремонта вызывается изнашиванием деталей и устанавливается проверкой технического состояния двигателя. В отдельных случаях преждевременный ремонт может быть вызван поломкой отдельных деталей из-за неправильной эксплуатации или скрытого дефекта. Основные возможные неисправности двигателя, причины и способы их устранения представлены в табл. 1.

Первые 2,5 — 5,0 тыс. км происходит приработка деталей двигателя. Далее (до 150— 175 тыс. км) интенсивность изнашивания снижается. Это период нормальной эксплуатации. Потом интенсивность изнашивания вновь нарастает и примерно к 200 тыс.км зазоры между трущимися деталями возрастают настолько, что возникает необходимость в ремонте.

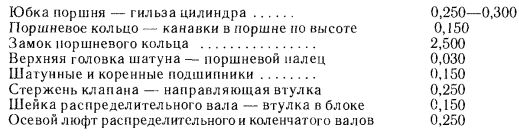

Предельные зазоры между основными трущимися парами вследствие изнашивания ориентировочно составляют, мм:

Так как измерение зазоров между деталями на работающем двигателе весьма затруднительно, то о техническом состоянии двигателя судят по косвенным показателям: расходу масла на угар, давлению в системе смазывания, падению мощности двигателя, шумности работы, расходу топлива, а также но компрессии в цилиндрах двигателя.

Расход масла на угар является важнейшим показателем технического состояния двигателя. В процессе эксплуатации повышенный расход выявляется проверкой по указательному стержню. Более точно расход устанавливают путем взвешивания сливаемого из картера двигателя горячего масла до и после некоторого пробега. Расход масла на угар, превышающий 400 г на 100 км, свидетельствует о необходимости ремонта двигателя.

Давление масла в системе проверяют по указателю на щитке приборов. Точное значение величины давления измеряют контрольным манометром. Штуцер шланга контрольного манометра (резьба 1/4)завертывают в отверстие на место вывернутого датчика давления масла. Уменьшение давления масла на средней частоте вращения коленчатого вала ниже 100 кПа и при малой частоте вращения на холостом ходу ниже 50 кПа свидетельствует либо о неисправности в системе смазывания, либо о чрезмерном износе деталей двигателя. Если устранение неисправности в системе смазывания не восстанавливает давления, то двигатель отправляют в ремонт.

Прочитать остальную часть записи »

Система охлаждения

При ежедневном осмотре (ЕО) перед выездом проверяют уровень охлаждающей жидкости в радиаторе и плотность соединений шлангов.

Верхний бачок радиатора должен быть заполнен до заливной горловины. Понижение температуры приводит к снижению уровня жидкости, в связи с чем при отрицательных температурах возможно снижение ее уровня в радиаторе. Однако даже при температурах ниже— 30 °С уровень жидкости в радиаторе должен быть выше торцов охлаждающих трубок не менее чем на 50 мм.

При прогреве двигателя с повышением температуры охлаждающей жидкости повышается ее уровень. При отрицательных температурах допускается проверку уровня жидкости проводить на прогретом двигателе, для чего снимают пробку с радиатора и убеждаются в наличии охлаждающей жидкости в верхнем бачке радиатора; устанавливают пробку на место, обращая внимание на ее установку; пробка должна плотно закрывать горловину радиатора для обеспечения герметичности системы охлаждения; прогреть двигатель до температуры выше 90 °С.

В случае частой доливки жидкости следует проверить герметичность системы охлаждения. Допускается временно добавлять в систему охлаждения воду.

Порядок заливки воды: охладить двигатель, снять пробку с радиатора, залить в радиатор воду до указанного уровня, поставить на место пробку радиатора.

Следует иметь в виду, что при добавлении воды температура замерзания смеси повышается, поэтому при первой возможности систему необходимо отремонтировать и залить жидкость Тосол А-40.

Прочитать остальную часть записи »

Пневмоцентробежный ограничитель частоты вращения коленчатого вала двигателя

Заедания вращающихся и движущихся деталей в центробежном датчике и механизме управления дроссельными заслонками не допускаются.

Клапан центробежного датчика должен быть герметичен, для чего его следует периодически промывать.

Датчик совместно с диафрагменным механизмом управления дроссельными заслонками должен обеспечивать необходимое ограничение частоты вращения коленчатого вала двигателя. При его работе не должно наблюдаться самопроизвольного увеличения или уменьшения частоты вращения коленчатого вала. Начало и конец срабатывания ограничителя должны укладываться в заданные пределы, т. е. (3200±200) мин-1 под нагрузкой и (3450±200) мин-1 на холостом ходу.

Герметичность клапана центробежного датчика проверяется под разрежением, равным 10 ООО — 11 ООО Па в течение не менее 30 с. За это время падения разрежения не должно быть. Перед испытаниями клапан допускается смачивать бензином с целью промывки.

Промывку при необходимости и настройку пневмоцентробежного ограничителя рекомендуется производить в следующей последовательности. Проверяют ротор центробежного датчика на специальном приспособлении, а затем герметичность диафрагмы и пропускную способность жиклеров диафрагменного механизма в сборе. Ротор центробежного датчика проверяют на специальном приспособлении с приводом от электромотора. Число оборотов вала электромотора контролируется по тахометру.

Внутренняя полость ротора через тройник соединяется с вакуум-насосом и ртутным манометром. В корпусе ртутного манометра вделаны проводники, идущие к контрольным лампочкам конца и начала срабатывания клапана ротора.

Прочитать остальную часть записи »

Карбюратор — II

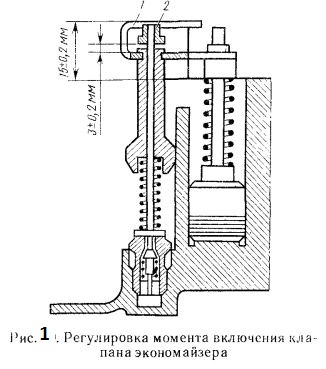

Нажатием пальца планка 1 (рис. 1) устанавливается так, чтобы расстояние между ней и плоскостью поплавковой камеры находилось в пределах 14,8 — 15,2 мм. При этом регулировочной гайкой 2 штока устанавливают зазор между торцом гайки 2 и планкой 1 в пределах 2,8 — 3,2 мм. После регулировки гайку следует обжать.

Необходимо следить за тем, чтобы дроссельные и воздушная заслонки поворачивались совершенно свободно и без всяких заеданий плотно прикрывали свои каналы.

Допускаются зазоры между корпусами и заслонками не более 0,06 мм для дроссельных и 0,2 мм для воздушных заслонок.

Допустимые зазоры проверяют щупами.

Для проверки работы ускорительного насоса замеряют его производительность, которая должна быть не менее 12см3 на 10 полных ходов поршня. Темп качения должен быть при этом 20 полных качений/мин. Ускорительный насос должен работать плавно, без заеданий.

При этом обращают внимание на чувствительность ускорительного насоса. Это значит, что подача топлива через распылитель ускорительного насоса должна начинаться одновременное началом хода дроссельных заслонок. Допустимое запаздывание не более 5°. При большем запаздывании следует подобрать новый поршень к колодцу ускорительного насоса или заменить резиновую манжету поршня ввиду их износа.

Прочитать остальную часть записи »