Разборка, сборка и проверка центробежного датчика

Разборка центробежного датчика без надобности не рекомендуется. При ремонте разборку центробежного датчика надо проводить в следующем порядке.

Отвернуть винты крепления крышки, снять ее с корпуса в сборе с сальником, вынуть сальник из крышки, при необходимости снять прокладку.

Вынуть из корпуса ротор в сборе с опорными шайбами, затем снять шайбы с ротора.

Для разборки ротора надо с помощью отвертки снять стопорное кольцо крепления седла клапана, после чего вынуть седло клапана, слегка постукивая ротор о деревянный предмет, затем, при необходимости, вынуть прокладку седла.

Вращая отверткой регулировочный винт влево, освободить пружину от резьбы винта (уменьшенный по диаметру конец пружины является резьбой для регулировочного винта). Вынуть клапан в сборе с пружиной (регулировочный винт пружины не вынимается, так как он завальцован в корпус ротора) и отъединить пружину от клапана.

Для разборки корпуса датчика надо вывернуть пробку с прокладкой из отверстия для настройки пружины датчика, затем вывернуть масленку с прокладкой, вынуть фитиль при помощи отвертки или металлического прутка с загнутым концом.

Вывернуть из корпуса штуцер трубки, соединяющий диафрагменный механизм, и штуцер трубки, соединяющий наддроссельное пространство карбюратора.

При необходимости выпрессовать из корпуса металлокерамическую втулку оси ротора.

Проверка. Клапан датчика должен прилегать к своему седлу по всей окружности. Допускается притирка клапана. Притертый клапан проверяется на герметичность под действием вакуума 1000—1100 мм вод. ст. в течение 1 мин. При смоченном клапане в бензине падение вакуума не допускается.

Внутренний размер втулки валика ротора должен быть 13,0—13,035 мм. Номинальный размер валика ротора 12,93— 12,95 мм.

При наличии износа втулку и валик надо заменить. Новую втулку запрессовать с натягом 0,005—0,040 мм; подогнать втулку по диаметру валика с зазором 0,055—0,105 мм.

Сальник крышки должен быть исправный. Острые кромки резины сальника не должны иметь признаков разбухания. Резьба в отверстиях под штуцеры должна быть исправная.

Прочитать остальную часть записи »

Сборка карбюратора К-84М

Сборку карбюратора производят в обратной последовательности, закрепляя узлы и детали инструментом, применяемым при разборке.

При сборке необходимо следить за тем, чтобы не было зависания или заклинивания клапанов экономайзеров, ускорительного насоса, заслонки и дросселя.

Зазор между заслонкой и корпусом смесительной камеры должен быть не более 0,05 мм.

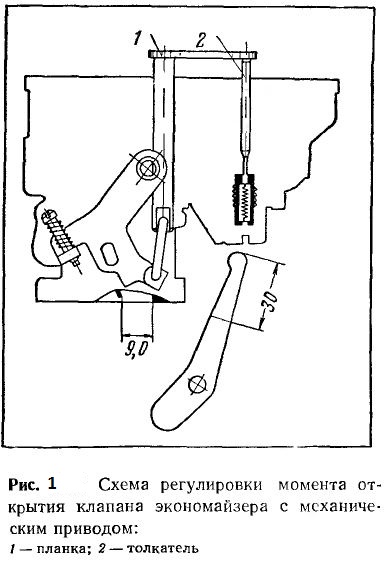

Проверка и регулировка момента открытия клапана экономайзера с механическим приводом. Установив привод ускорительного насоса, надо проверить и при необходимости отрегулировать момент открытия клапана экономайзера с механическим приводом. Расстояние между кромкой дросселя и стенкой смесительной камеры в момент открытия клапана экономайзера должно быть для карбюратора К-84М 9,0 мм. Указа иное расстояние можно замерять шаблоном или специальным измерительным инструментом. Если имеется отклонение от этой величины, надо произвести регулировку методом подгибания планки штока ускорительного насоса карбюратора К-84М. Подгибание планки производить только на участке 30 мм (рис. 1).

Проверка герметичности карбюратора. Проверка герметичности карбюратора может быть произведена, а специальном приборе модели 355 ГАРО (рис.2) для проверки карбюраторов. Проверяемый карбюратор 5 устанавливают на кронштейне 7 и подвергают опрессовке путем подачи в него топлива под избыточным давлением 0,2 кГ/см2 из бачка 13 по трубке 3 и шлангу 2. Давление в системе создается нагнетанием в бачок прибора воздуха через обратный клапан 12 от ручного насоса или системы пневматического привода. Максимальное давление в бачке ограничивается предохранительным клапаном 15, который отрегулирован на давление 0,5 кГ/см2. Заполнение бачка топливом осуществляется через кран 14, при этом необходимо предварительно понизить давление воздуха в бачке, для чего он сообщается с атмосферой через кран 11. Краны 14 и 11 между собой сблокированы так, что вначале при повороте рукоятки 10 на 90° открывается кран 11 и выпускает из бачка воздух, а затем при дальнейшем повороте на 90° откроется кран 14, сообщающий бачок с ванной 9, предназначенной для заливки топлива в бачок прибора. Проверка уровня топлива в бачке производится через смотровое окно 16. Проверку уровня топлива в собранном карбюраторе можно производить на том же приборе модели 355.

Прочитать остальную часть записи »

Разборка карбюратора К-84М

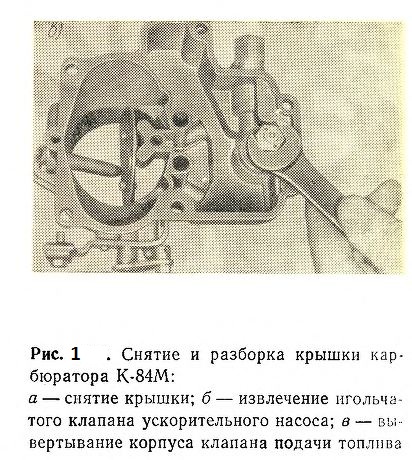

Отвернуть винты крепления крышки, вывернуть отверткой центральный винт, вынуть его вместе с фибровой шайбой, снять крышку (рис. 1, а).

При извлечении из гнезда центрального винта и снятии крышки надо помнить, что игольчатый клапан ускорительного насоса не закреплен и может выпасть из своего гнезда.

Для извлечения игольчатого клапана из гнезда надо наклонить корпус и, подставив руку к гнезду, принять клапан, как показано на рис. 1, б.

Прочитать остальную часть записи »

Сборка топливного насоса

Сборка всех топливных насосов одинакова. При сборке необходимо собрать диафрагму, для чего: надеть на толкатель шайбу, нижнюю зажимную шайбу, пластины диафрагмы (совместив их отверстия) и верхнюю шайбу, затем, зажав толкатель в тиски, закрепить диафрагму гайкой.

Вставить в корпус насоса пружину диафрагмы и установить диафрагму в сборе с толкателем, затем вставить в отверстие корпуса валик ручного привода, установить пружину на валик и закрепить ее.

Установить в корпус коромысло насоса, соединить его вильчатый конец с толкателем диафрагмы, установить возвратную пружину и закрепить коромысло осью, запрессовав ее в отверстие корпуса.

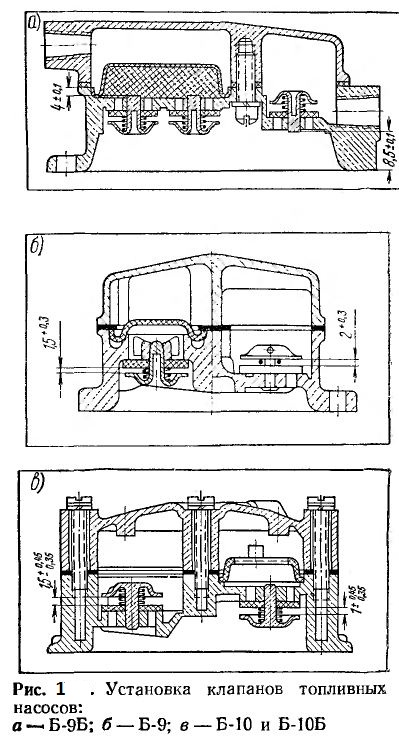

Собрать головку насоса, для чего установить впускные и выпускные клапаны, закрепив их обоймами. Для выпускного клапана топливного насоса Б-9Б расстояние от торца стержня обоймы до плоскости корпуса головки должно находиться в пределах 6,4—8,6 мм (рис. 1, а). Для впускных клапанов насоса Б-9Б расстояние от торца стержня обоймы до плоскости разъема корпуса крышки насоса должно находиться в пределах 3,9—4,1 мм.

Для топливных насосов Б-9, Б-10 и Б-10Б при установке клапанов замеряется расстояние между клапаном и обоймой, которое должно быть в пределах: у насоса Б-9 для впускных клапанов 1,5—1,8 мм, для выпускного клапана 2,0—2,3 мм (рис.1, б); у насосов Б-10 и Б-10Б для впускных клапанов 0,65—1,45 мм, для выпускных клапанов 1,15—1,95 мм (рис. 1, в).

Прочитать остальную часть записи »

Проверка деталей топливных насосов

После разборки следует проверить годность деталей топливного насоса. На корпусе, головке и деталях не должно быть заусенцев, забоин, вмятин, трещин и коррозии.

Полотно диафрагмы не должно иметь разрывов и повреждений.

Допускается износ рабочей поверхности рычага, трущегося об эксцентрик распределительного вала, не более 0,2 мм, а износ рычага в сопряжении с толкателем диафрагмы — не более 0,5 мм. При большем износе указанных поверхностей рычаг необходимо заменить.

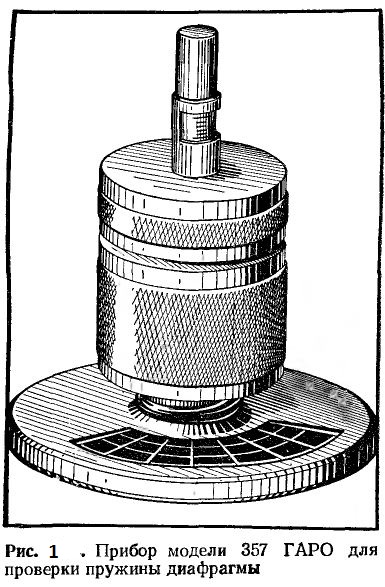

Пружину диафрагмы насоса на упругость проверять на приборе ГАРО модели 357 (рис. 1). Проверяемую пружину надевают на шток прибора и отмечают ее высоту по шкале без нагрузки и с нагрузкой. Показания шкалы должны соответствовать характеристике, приведенной в табл. 1.

Прочитать остальную часть записи »