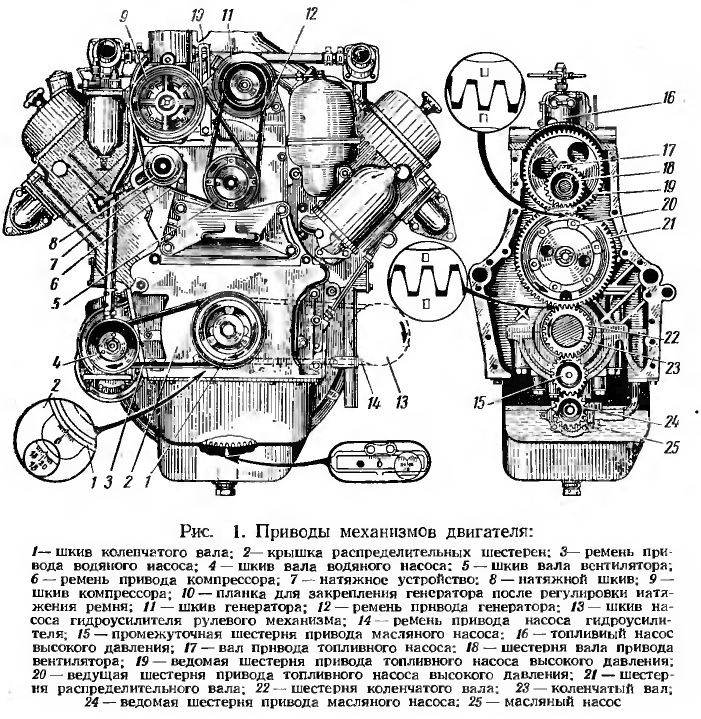

Приводы механизмов двигателя

Шестеренчатый привод (рис. 1) служит для передачи вращения от коленчатого вала к распределительному валу, топливному насосу высокого давления, регулятору, вентилятору и масляному насосу. Все шестерни приводного механизма изготовлены из стали 40Х и для более надежной и бесшумной работы имеют косые зубья.

Передача вращения осуществляется следующим образом: от шестерни 22, закрепленной на коленчатом валу, вращение передается шестерне 21 распределительного вала, которая находится в зацеплении с шестерней вала привода вентилятора. К шестерне 21 крепится болтами ведущая шестерня 20 привода топливного насоса высокого давления, с которой находится в зацеплении ведомая шестерня 19.

Одновременно от шестерни 22 вращение передается промежуточной шестерне 15, а затем ведомой шестерне 24 привода масляного насоса.

Шестерня 21 распределительного вала имеет число зубьев в 2 раза больше, чем шестерня 22 коленчатого вала, и, следовательно, первая вращается в 2 раза медленнее. Шестерня 19 привода топливного насоса имеет число зубьев, равное числу зубьев шестерни 20, и поэтому вращается с числом оборотов также в 2 раза меньшим, чем число оборотов коленчатого вала.

Для правильной установки распределительных шестерен и шестерен привода топливного насоса на шестернях имеются метки, которые при сборке нужно совмещать, как показано на рис. 1.

Установочные метки на указанных шестернях ставятся на заводе при их изготовлении. Во избежание изменения фаз газораспределения и нарушения своевременной подачи топлива в цилиндры категорически запрещается в условиях эксплуатации ставить другие метки на шестернях или производить сборку без совмещения меток.

Прочитать остальную часть записи »

Проверка и регулировка тепловых зазоров клапанного механизма

Тепловые зазоры между торцами стержней клапанов и носками коромысел, компенсирующие тепловое расширение деталей клапанного механизма во время работы двигателя и обеспечивающие герметичность посадки клапана на седло» должны иметь строго определенную величину.

При увеличении тепловых зазоров уменьшается продолжительность открытия клапанов, вследствие чего ухудшается наполнение цилиндра свежим зарядом воздуха и очистка его от отработавших газов. При этом снижается мощность, повышается расход топлива и возникают стуки в механизме привода клапанов.

При уменьшении тепловых зазоров нарушается герметичность камеры сгорания во время работы двигателя; двигатель теряет компрессию, перегревается и не развивает полной мощности.

Тепловые зазоры рекомендуется проверять через одно ТО-2. Величина теплового зазора у впускного и выпускного клапанов устанавливается одинаковой и регулируется в пределах 0,25—0,30 мм.

Проверку и при необходимости регулировку тепловых зазоров клапанного механизма производят на холодном двигателе или после его остановки не ранее чем через 15 мин. Для этого нужно осторожно, чтобы не повредить прокладок, отвернуть барашки крепления крышек головки цилиндров и снять крышки. Затем динамометрическим ключом проверить момент затяжки (12—15 кГ•м) болтов крепления осей коромысел.

Прочитать остальную часть записи »

Клапаны

Клапаны делятся на впускные и выпускные. Каждый цилиндр имеет одни выпускной и один впускной клапаны.

Впускной клапан изготовлен из жаропрочной стали ЭИ107. Его диаметр по условному проходу (среднему поясу) равен 58 мм, фаски выполнены под углом 29° 15′ к оси стержня клапана; диаметр стержня клапана мм. Клапан подвергают

закалке с последующим отпуском, твердость HRC 35—40; твердость торца стержня клапана HRC 50—57.

Выпускной клапан сварной. К верхней части стержня клапана стыковой сваркой приварен наконечник стержня из стали 40ХН. Сам клапан изготовлен из жаропрочной стали ЭИ69. Диаметр выпускного клапана по условному проходу (среднему поясу) равен 46 мм\ фаска выполнена под углом 44°15’ к оси стержня клапана. Головка впускного клапана имеет большие размеры, чем выпускного, для лучшего наполнения цилиндра воздухом. Выпускной клапан подвергают закалке и отпуску, твердость HRC 25—30; твердость торца стержня клапана HRC 50—57.

Прочитать остальную часть записи »

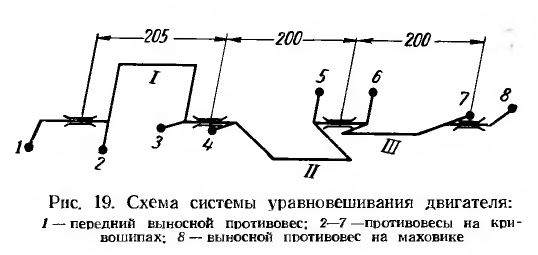

Система уравновешивания двигателя

Во время работы двигателя при перемещении деталей кривошипно-шатунного механизма возникают, как известно, сила инерции первого порядка возвратно движущихся масс; сила инерции второго порядка возвратно движущихся масс; центробежная сила инерции неуравновешенных вращающихся масс, а также моменты от всех этих сил инерции.

Все эти силы и моменты, если их не уравновесить, достигают иногда очень больших значений. Они воздействуют на отдельные детали и их сочленения, передаются блоку двигателя и раме автомобиля, расшатывают крепления и способствуют разрушению автомобиля. Кроме того, вибрации, вызываемые периодически действующими силами и моментами, понижают мощность, а следовательно, и экономичность двигателя. Вследствие этого вопрос уравновешивания двигателя является чрезвычайно важным. Ниже рассматривается система уравновешивания двигателя ЯМЗ-236, схема которой приведена на рис. 1.

Вследствие принятого расположения кривошипов (под углом 120°) равнодействующая центробежных сил инерции неуравновешенных вращающихся масс, действующих по радиусу кривошипа, равна нулю, а момент центробежных сил инерции остается свободным (неуравновешенным). Силы инерции первого порядка возвратно движущихся масс переменны по величине и направлению и действуют вдоль оси цилиндров.

Равнодействующая сил инерции первого порядка возвратно движущихся масс, действующих в двух цилиндрах, шатуны которых расположены на одной шатунной шейке под утлом 90°, постоянна по величине, направлена по радиусу кривошипа и суммируется с центробежной силой инерции неуравновешенных вращающихся масс.

Прочитать остальную часть записи »

Маховик

Маховик , представляющий собой механически обработанную массивную отливку из серого чугуна, крепится шестью болтами к заднему торцу коленчатого вала. Болты предохраняются от самоотвинчивания специальными стопорными пластинами, каждая из которых устанавливается под два болта. Точное положение маховика на валу достигается при помощи двух установочных штифтов, запресованных в торце вала.

На обработанную цилиндрическую поверхность маховика надет зубчатый венец, изготовленный из стали 45 и предназначенный для пуска двигателя стартером. Венец имеет 115 зубьев, поверхность которых закалена т. в. ч. до твердости HRC 49—55, и крепится к маховику двенадцатью болтами и замковыми шайбами.

Коленчатый вал подвергается динамической балансировке в сборе с маховиком. Поэтому после ремонта коленчатого вала нужно устанавливать обязательно тот маховик, который стоял на валу до ремонта. Дисбаланс маховика при балансировке на заводе устраняется удалением металла с наружной торцовой поверхности маховика путем высверливания отверстий.

Прочитать остальную часть записи »