Обкатка и приемка двигателя

Срок службы двигателя и его надежность в эксплуатации зависят не только от качества отремонтированных деталей и сборки,но в значительной степени от правильного проведения приработки трущихся рабочих поверхностей. Приработка в собранном двигателе в основном происходит в первые часы его работы. Поэтому в это время создают наиболее благоприятные условия для приработки поверхностей трения, исключающие задиры, заедания деталей и повышенное изнашивание. Для этого подбирают оптимальные режимы работы, которые обеспечивают:

сглаживание шероховатостей на поверхностях трения, образующиеся при их механической обработке;

исправление волнистости и отступлений от правильной геометрической формы поверхности трения.

Для полной приработки двигателя обкатку, так как это длительный процесс, разбивают на два периода: обкатка на стенде и обкатка на автомобиле при эксплуатации.

Стендовую обкатку отремонтированного двигателя рекомендуется производить в течение 1 ч по следующему режиму:

холодная обкатка при 1000 — 1200 мин-1 в течение 20 мин;

горячая обкатка на бензине на холостом ходу.

Плавный подъем оборотов от 1000 до 3000 мин-1 в течение 35 мин.

Плавный сброс оборотов в течение 5 мин.

Во время стендовой обкатки двигателя применяют менее вязкое масло, чем при эксплуатации. Для этой цели рекомендуется масло ИС-20, которое сочетает в себе важные качества, влияющие на процесс приработки: высокую охлаждающую способность,хорошую смазывающую способность и прочную масляную пленку, способность масляной пленки быстро удалять с поверхности трения продукты износа, возможность быстрой очистки масла от продуктов изнашивания.

В процессе стендовой обкатки двигателя температуру масла в его картере поддерживают в пределах 70 — 90 °С, температуру воды, выходящей из рубашки охлаждения, — в пределах 75 — 90 °С.

По окончании стендовой обкатки жидкое масло в картере заменяют на масло нормальной вязкости. На этом масле проверяют, принимают и регулируют двигатель. Давление масла в масляной магистрали на хорошо прогретом двигателе должно быть: при 500 мин-1 не ниже 100 кПа, при 1000 мин-1 не ниже 175 кПа, при 2000 мин-1 и выше в пределах 275 — 375 кПа.

Прочитать остальную часть записи »

Водяной насос

Наиболее характерными неисправностями насоса является течь воды через сальник крыльчатки в результате износа уплотняющей шайбы или манжеты сальника и изнашивание подшипника валика.

Эти неисправности устраняются заменой изношенных деталей новыми.

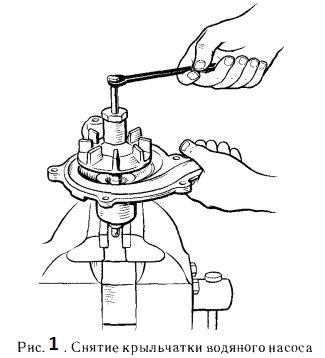

Смена сальника водяного насоса. Снимают водяной насос с крышки распределительных шестерен. Зажав ступицу шкива в тисках, отвертывают болт крепления крыльчатки водяного насоса и снимают шайбы. Съемником спрессовывают крыльчатку с вала водяного насоса, как показано на рис. 1. Перед снятием крыльчатки, чтобы не повредить резьбу в валике водяного насоса, между торцом валика и болтом съемника необходимо поставить шайбу. Снимают запорное кольцо и вынимают уплотняющую шайбу, манжету сальника, обоймы манжеты и пружину сальника. Промывают и очищают летали водяного насоса.

Сборка сальника крыльчатки водяного насоса. Собирают крыльчатку с сальником, для чего в заднее углубление на крыльчатке укладывают последовательно пружину сальника, обоймы сальника, резиновую манжету, уплотняющую шайбу, и все эти детали закрепляют запорным кольцом.

Если абсолютная величина изнашивания уплотняющей шайбы невелика, го ее можно установить вновь, повернув неизношенной стороной к корпусу водяного насоса. Торец корпуса водяного насоса, по которому работает уплотняющая шайба, смазывают тонким слоем графитового смазочного материала перед напрессовкой крыльчатки на валик насоса. Это улучшает качество приработки рабочих поверхностей уплотняющей шайбы и торца корпуса насоса.

Прочитать остальную часть записи »

Сборка карбюратора

Сборка проводится в порядке, обратном разборке. Сначала подсобирают все три корпуса карбюратора: крышку, корпус поплавковой и корпус смесительной камер, а затем соединяют их между собой. При сборке следят за целостностью и правильной установкой прокладок, чтобы дроссельные и воздушная заслонки поворачивались совершенно свободно, без заеданий и плотно перекрывали свои каналы. После окончательной сборки винты крепления заслонок кернятся во избежание самоотвертывания.

Затягивают все резьбовые соединения плотно, но без чрезмерных усилий. Проверяют и при необходимости регулируют угол открытия дроссельной заслонки при полностью закрытой воздушной заслонке, момент включения клапана экономайзера, уровень бензина в поплавковой камере, производительность ускорительного насоса и т. д.

Детали, проходящие индивидуальную подгонку в карбюраторе, не должны раскомплектовываться. Сюда относятся заслонки и их корпуса, топливный клапан.

Следят за взаиморасположением верхнего переходного отверстия холостого хода в смесительной камере и дроссельной заслонке. Для карбюратора К-135 при полностью закрытой дроссельной заслонке верхняя кромка заслонки должна совпадать с нижней кромкой отверстия. Допускаемое отключение ±0,1 мм.

Разборка карбюратора

Расшплинтовывают и вынимают из отверстия рычага один конец тяги малых оборотов, отвертывают семь винтов крепления крышки поплавковой камеры, снимают крышку и прокладку под ней, стараясь не повредить прокладку, вынимают ось поплавка и снимают поплавок. Вынимают иглу топливного клапана, вывертывают корпус топливного клапана вместе с паронитовой прокладкой.

Не рекомендуется без необходимости (зазоры между стенкой воздушного патрубка и заслонкой не превышают нормы) снимать воздушную заслонку. Для снятия заслонки отвертывают два винта ее крепления, вынимают заслонку, затем отвертывают винт крепления втулки рычага привода, снимают рыча!’ вместе со втулкой и пружиной. Вынимают ось воздушной заслонки в сборе с рычагом и возвратной пружиной.

Отвертывают пробку фильтра, освобождают паронитовую прокладку и вынимают сетчатый фильтр.

Отвертывают стяжной винт вилки привода ускорительного насоса и экономайзера и вынимают ось привода вместе с рычагом привода из бобышек крышки поплавковой камеры. Далее разбирают корпус поплавковой камеры.

Вынимают шток привода ускорительного насоса в сборе с поршнем и приводом экономайзера из корпуса карбюратора, сняв пружины с направляющего штока. Не рекомендуется разбирать привод ускорительного насоса. При необходимости замены поршня ускорительного насоса или по другим причинам отвертывают установочные гайки штоков ускорительного насоса и экономайзера и вынимают штоки, сняв пружины.

Отвертывают пробки снаружи корпуса, вывертывают главные топливные жиклеры и воздушные жиклеры холостого хода обеих камер. Для доступа к эмульсионным трубкам отвертывают главные воздушные жиклеры и вынимают их.

Вывертывают топливные жиклеры холостого хода и клапан экономайзера. Отвернув топливоподводящий винт, снимают блок распылителей ускорительного насоса и экономайзера вместе с прокладкой. Вынимают нагнетательный клапан ускорительного насоса.

Отвертывают большую гайку в передней части корпуса и осторожно, чтобы не повредить прокладку, вынимают смотровое стекло поплавковой камеры. Малые диффузоры выпрессовывать из корпуса карбюратора не разрешается.

Прочитать остальную часть записи »

Система закрытой вентиляции картера двигателя

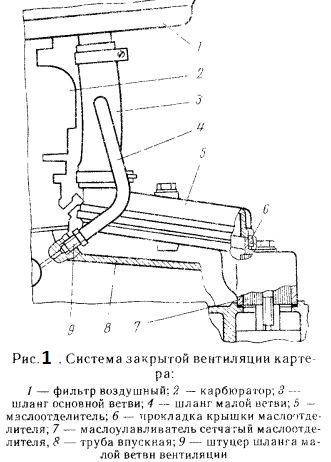

Система закрытой вентиляции картера (СЗВК) двигателя (рис. 1) принудительная, действующая от разрежения, создаваемого во впускной трубе и воздухоочистителе. Система состоит из маслоотделителя, устанавливаемого на впускной трубе; дополнительного устройства воздухоочистителя; соединительных шлангов основной и малой ветвей СЗВК.

Маслоотделитель5 состоит из корпуса, крышки и гофрированного сетчатого элемента. Места соединений корпуса и крышки маслоотделителя, его корпуса с гнездом впускной трубы, а также болтов крепления уплотнены прокладками. Прокладка 6 крышки маслоотделителя формованная из маслобеизостойкой резины, остальные— фибровые. Сетчатый элемент маслоотделителя предназначен для улавливания паров масла из картерных газов, а также является пламегасителем.

Для дополнительного отделения от картерных газов смолистых отложений и конденсирования паров масла в корпусе и крышке маслоотделителя предусмотрены перегородки, образующие лабиринтную полость.

Дополнительное устройство воздухоочистителя представляет собой приваренный к нижней части корпуса фильтра поддон с вытяжным патрубком. Между корпусом воздухоочистителя и поддоном образована полость, которая соединяется через специальное отверстие с горловиной карбюратора. В патрубке горловины фильтрующего элемента воздухоочистителя введено восемь отверстий ? 15 мм.

Патрубок 10 поддона воздухоочистителя соединен с маслоотделителем формованным резиновым шлангом 3 (см. рис. 1) основной ветви.

Шланг малой ветви 4 соединяет шланг основной ветви со специальным каналом впускной трубы и имеет на одном конце патрубок ? 4 мм, а на другом конце штуцер 9 (см. рис. 1) с конической резьбой 1/8 дюйма. Шланг основной ветви имеет в средней части специально сформованный отросток, в который вставляется латунная трубка шланга 4 малой ветви. Штуцер шланга малой ветви ввертывается в резьбовое отверстие впускной трубы, которое специальным каналом вводится под карбюратор.

Прочитать остальную часть записи »