Сборка главного тормозного цилиндра

Перед сборкой все детали главного тормозного цилиндра промыть в чистом спирте или тормозной жидкости и обдуть сжатым воздухом. Кольца поршня, головки, манжету и рабочие поверхности корпуса смазать тонким слоем касторового масла. При отсутствии касторового масла допускается смазать детали тормозной жидкостью. Температура касторового масла и тормозной жидкости должна быть не ниже 15 ?С.

Сборку главного тормозного цилиндра проводить в следующем порядке:

— установить на головку поршня уплотнительную манжету и торцовое уплотнительное кольцо головки. Проверить, чтобы рабочая кромка уплотнительного кольца головки равномерно выступала на 0,2-0,6 мм над торцовой поверхностью головки;

— надеть на упорный стержень клапанную пружину, головку поршня с уплотнителями и запрессовать стержень в поршень. После запрессовки упорного стержня оттянуть головку от поршня и проверить торцовой зазор между ними, который должен быть 1,1-1,5 мм. Торцовой зазор следуя проверять двумя щупами, вставляя их одновременно с диаметрально противоположных сторон;

— надеть на поршень уплотнительное резиновое кольцо и возвратную пружину;

— зажать фланец корпуса в тисках. Установить поршень с пружиной в корпус так. чтобы пазы поршня расположились напротив боковых отверстий корпуса, а затем, продвинув поршень внутрь, завернуть фиксирующий болт, установив под его голову новую медную прокладку;

— установить в корпус пружину и клапан избыточного давления с установленной пластиной клапана и завернуть штуцер с медной прокладкой.

Соединить главный тормозной цилиндр с пневмоусилителем.

Главный тормозной цилиндр

Наиболее вероятными неисправностями главного тормозного цилиндра являются износ манжет, резиновых уплотнительных колец. поршней, головок поршней, задиры и износ рабочей поверхности.

Снятие главного тормозного цилиндра с автомобиля проводится вместе с пневмоусилителем.

Разборка главного тормозного цилиндра ведется в тисках. Зажимать цилиндр следует за фланец картера, чтобы не нарушить рабочие поверхности.

Разборка ведется в следующем порядке.

1. Очистить от пыли наружную поверхность цилиндра.

2. Вывернуть из картера штуцера. Вынуть клапан избыточного давления с пружиной. Отвернуть упорный болт вторичного поршня, предварительно поджав поршень на 2~3 мм.

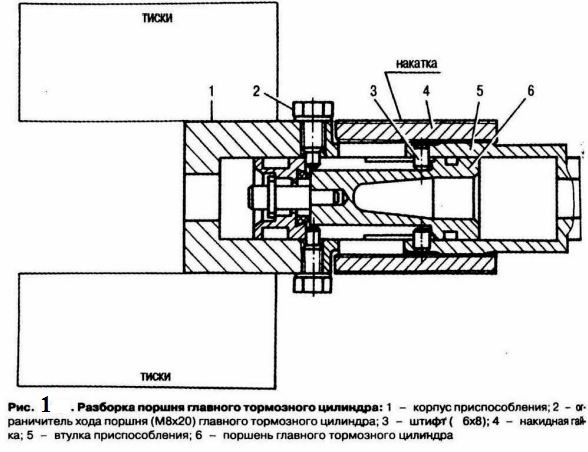

3. Вынуть поршень 15 (см. рис. 1) с возвратной пружиной, снять уплотнительную манжету 4 с головки поршня и резиновое кольцо поршня.

4. Выпрессовать упорный стержень 5 из поршня с помощью приспособления. Вынуть уплотнительное кольцо 6 (см. рис. 1) из головки поршня.

После разборки внимательно осмотреть детали главного тормозного цилиндра и убедиться в том, что зеркало корпуса и рабочие поверхности поршня совершенно чистые и на них отсутствует ржавчина, риски и другие дефекты.

При повреждениях на рабочей поверхности цилиндра или одностороннем износе заменить его новым.

Ремонт деталей главного тормозного цилиндра

Промыть все детали главного тормозного цилиндра в спирте или чистой тормозной жидкости и протереть чистой салфеткой.

Корпус главного тормозного цилиндра. Проверить, нет ли задиров, рисок, коррозии на рабочих поверхностях. Если на рабочих поверхностях имеются задиры, коррозия или износ, корпус хонингуют до диаметра не более 32,12 мм. В этом случае устанавливают новые манжеты номинального размера.

Прочитать остальную часть записи »

Пневматический усилитель тормозов с главным тормозным цилиндром

Наиболее вероятные неисправности узла: неисправности главного тормозного цилиндра, нарушение зазора между поршнем главного цилиндра и толкателем штока пневмоусилителя тормозов, утенка воздуха из камеры пневмоусилителя при торможении.

Cнятиe пневмоусилителя тормозов с главным тормозным цилиндром

Операции надо выполнять в следующем порядке.

1. Очистить узел и трубопроводы, присоединенные к нему, от пыли и грязи.

2. Отсоединить от питающего бачка шланг питания неисправного главного тормозного цилиндра и слить тормозную жидкость из бачка в чистый сосуд.

3. Отсоединить от главного цилиндра шланг с питающей гидравлической трубкой, слив жидкость в сосуд, и трубопровод, идущий к колесным цилиндрам.

4. Отсоединить от пневмоусилителя воздушный фильтр, воздушный трубопровод модулятора и провод к датчику аварийного хода.

5. Отвернуть два болта и снять узел вместе с кронштейнами.

6. Отвернуть гайки крепления кронштейнов, отвернуть модулятор и разъединить пневмоусилитель и главный тормозной цилиндр.

Разборка пневмоусилителя тормозов

Порядок разборки следующий.

1. Отметить положение хомутов относительно корпуса для исключения соприкосновения хомутов с подводящими трубопроводами при установке узла на автомобиль.

2. Снять хомуты.

3. Снять и осмотреть мембрану, обратив внимание на отсутствие надрывов, трещин и других дефектов, способных привести к потере герметичности в эксплуатации.

4. Проверить легкость перемещения толкателя датчика аварийного хода.

5. При затруднительном перемещении толкателя вывернуть датчик аварийного хода, вынуть шарик, снять упорную шайбу и вынуть толкатель для осмотра, очистки и смазки.

6. Проверить легкость перемещения штока пневмоусилителя и состояние возвратной пружины.

7. При необходимости, используя специальный и рожковый ключи, отвернуть контргайку. вывернуть толкатель штока пневмоусилителя с гайкой, пружиной и плоской шайбой, вынуть шток пневмоусилителя с пружиной и тарелкой.

Сборка пневмоусилителя тормозов

Прочитать остальную часть записи »

Колодки тормозов

Колодки передних и задних тормозных механизмов отличаются шириной рабочей поверхности.

Снятие колодок проводится в следующем порядке:

— снять колесо и тормозной барабан;

— снять стяжные пружины колодок;

— отвернуть гайки эксцентриковых пальцев колодок, удерживая пальцы от проворачивания. Снять пальцы, втулки, пластину эксцентриковых пальцев;

— снять колодки.

Проверка и ремонт колодок тормозов

Тормозные колодки промыть в керосине или бензине и продуть сжатым воздухом. В случае «засмоления» накладок необходимо зачистить их поверхность шкуркой.

Проверить кривизну накладок шаблоном радиусом 189,80 мм. Допускается просвет не более 0,30 мм. Отклонение от окружности и неравномерный износ выправить шлифованием.

Накладки следует заменить при утопании заклепок внутрь накладки менее 0.5 мм. Не следует заменять только одну накладку или колодку тормозного механизма или накладки (колодки) тормозных механизмов на одной стороне автомобиля. При необходимости замены накладок на одном тормозном механизме необходимо заменять их и на тормозном механизме с другой стороны автомобиля, чтобы не было заноса автомобиля.

При замене накладок необходимо выполнить следующее:

— высверлить или срубить заклепки накладок;

— тщательно промыть колодку в керосине, продуть сжатым воздухом. Зачистить все заусенцы и неровности колодок;

— проверить отсутствие деформации колодки, трещин, ослабления крепления обода к ребру. Проверить состояние отверстий под втулку. Отверстие не должно быть эллипсным. его диаметр не должен быть более 28,3 мм. При необходимости заварить отверстие и расточить до диаметра 28 мм.

Проверить шаблоном кривизну обода колодки. При радиусе шаблона 185 мм щуп 0,3 мм не должен проходить между шаблоном и ободом колодки;

— проверить состояние поверхности тормозного барабана;

— установить новые фрикционные накладки на колодку и приклепать их к ободу;

— проверить зазор между накладками и ободом колодки. Накладки должны плотно прижиматься к ободу так. чтобы щуп 0,25 мм не проходил между ними на глубину более 20 мм. По ширине накладка не должна выступать за обод колодки. На концах накладки должны быть скосы длиной 5~7 мм;

— отшлифовать накладки так, чтобы их диаметр был на 0,2-0,4 мм меньше диаметра барабана.

Установка колодок ведется в следующего порядке:

— надеть нижние концы колодок на эксцентриковые пальцы, предварительно подсобрав их с новыми латунными втулками и пластиной;

Прочитать остальную часть записи »

Колесный цилиндр

Снятие колесного цилиндра тормоза выполнить в следующем порядке:

— снять колесо и тормозной барабан. Развести тормозные колодки, сняв стягивающие их стяжные пружины;

— отсоединить шланг или трубопровод от тормозного цилиндра;

— вывернуть болты крепления тормозного цилиндра.

Разборка колесного цилиндра:

— снять резиновые защитные чехлы с колесного цилиндра, повернуть на 90° один из поршней и вынуть поршни из цилиндра. Снять резиновые защитные чехлы и манжеты с поршней;

— вывернуть клапан прокачки из цилиндра;

— промыть колесный цилиндр и его детали в чистом изопропиловом спирте или в тормозной жидкости, затем высушить обдувкой сжатым воздухом.

Если на рабочей поверхности цилиндров появились царапины, коррозия, задиры или износ, цилиндры хонингуют до диаметров не более чем 35,08 и 38,08 мм. При размерах более указанных цилиндры должны быть заменены. Проверить усилие перемещения регулирующей разрезной втулки на стержне поршня, которое должно составлять 950 Н (95 кгс).

Поршни колесных цилиндров не должны иметь коррозии, задиров или износа. При износе поршней колесных цилиндров передних тормозных механизмов до диаметра 34,85 мм или поршней задних тормозных механизмов до диаметра 37,85 мм, а также при наличии задиров или коррозии поршень следует заменить.

Манжета цилиндра должна быть эластичной, с острыми кромками, без дефектов. Диаметр манжеты должен быть не менее чем на 0,6 мм больше диаметра цилиндра, в который ее устанавливают.

Защитный чехол должен быть эластичным, без трещин.

Клапан прокачки должен иметь хорошую поверхность уплотняющего конуса, а продольное и поперечное отверстия должны быть чистыми.