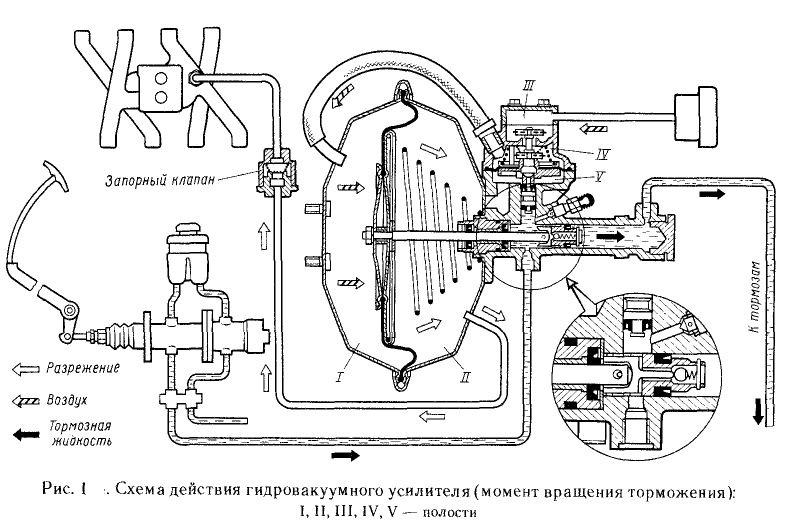

Гидровакуумный усилитель

Гидровакуумный усилитель диафрагменного типа служит для увеличения давления в тормозном приводе, чем снижает усилие на тормозной педали.

При выходе из строя гидровакуумного усилителя или нарушении герметичности вакуумного трубопровода резко снижается эффективность торможения.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

Гидровакуумный усилитель (рис. 1) состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Камера усилителя образуется из двух корпусов. Передний корпус через вакуумный трубопровод и запорный клапан соединен с впускной трубой двигателя, а задний корпус с помощью резинового шланга — с корпусом клапана управления. Между корпусами установлена резиновая диафрагма 2, которая удерживается между ними с помощью двух хомутов. Внутренней частью диафрагма крепится на толкателе (штоке) с помощью тарелки, шайбы и гайки, на тарелку действует возвратная пружина.

В корпусе гидравлического цилиндра находится поршень, который через штифт соединен с толкателем штока. Между поршнем и штоком расположен пластинчатый толкатель клапана, который воздействует на шарик клапана. На поршне установлена уплотнительная резиновая манжета. Поршень упирается в упорную шайбу. В цилиндре имеется корпус уплотнителей с резиновыми манжетами, в котором перемещается шток.

Клапан управления усилителя состоит из корпуса, крышки, поршня с манжетами и диафрагмой, которая крепится на клапане с помощью плоской зубчатой шайбы. В корпусе расположены возвратная пружина клапана, вакуумный и атмосферный клапаны, посаженные на общий стержень. Атмосферный клапан прижимается к седлу пружиной. Крышка клапана через воздушный трубопровод соединена с воздушным фильтром усилителя.

При работе двигателя во впускной трубе создается разрежение, которое через вакуумный трубопровод и запорный клапан передается в полость первичной камеры усилителя и затем через Г-образное отверстие в цилиндре — в полость V клапана управления. Далее разрежение распространяется через центральное отверстие в клапане в полость IV, откуда через шланг — в полость вторичной камеры усилителя.

Прочитать остальную часть записи »

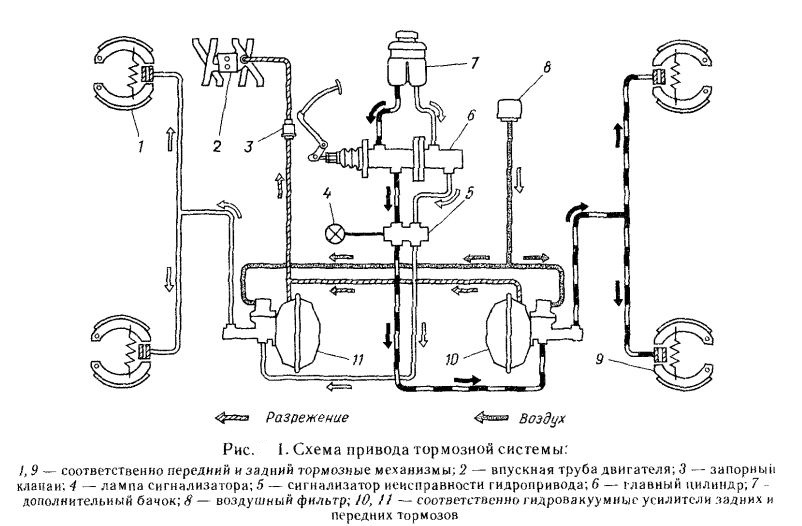

Рабочая и основная тормозные системы

Рабочая тормозная система выполнена с раздельным торможением осей (с двумя независимыми контурами), при этом каждый контур выполняет функции запасной тормозной системы. Рабочая тормозная система состоит из тормозных механизмов передних и задних 9 колес и привода к ним (рис. 1).

Тормозные механизмы передних и задних колес одинаковы по конструкции и отличаются размерностью отдельных входящих деталей. Тормозные механизмы передних колес имеют цилиндры с поршнями 35 мм и накладки шириной 80 мм. Тормозные механизмы задних колес имеют цилиндры с поршнями 38 мм и накладки шириной 100 мм.

Прочитать остальную часть записи »

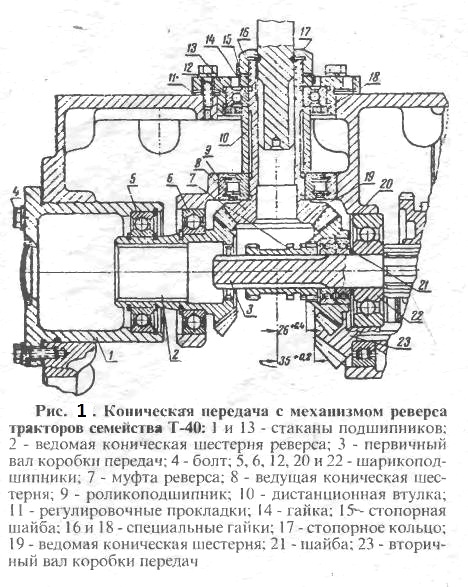

Коробка передач Т-40М, Т-40АМ, Т-40АНМ

На тракторах Т-40М, Т-40АМ, Т-40АНМ установлена механическая, четырехходовая, восьмискоростная (с одной замедленной передачей) коробка передач.

Характерная особенность коробки – поперечное расположение валов и реверс на все передачи. Реверс (возможность движения вперед и назад на всех передачах) значительно повышает производительность и маневренность тракторного агрегата.

В передней стенке корпуса трансмиссии сделаны резьбовые отверстия и установочные отверстия для соединения его с корпусом сцепления, а также для установки ряда узлов управления трактором.

К боковым стенкам корпуса крепят рукава тормозов. Задняя стенка служит для установки кронштейна рычагов навесной системы и удлинителя заднего вала отбора мощности.

Сверху корпус закрыт крышками, на которых устанавливают механизмы и рычаги управления переключением передач, реверсом и блокировкой дифференциала.

Вал главного сцепления вращает первичный вал коробки передач через конические шестерни с круговым (зеркальным) зубом и механизм реверса.

Ведущая коническая шестерня 8 (рис. 1) вращается в роликовом 9 и шариковом 12 подшипниках. Последний установлен в стакане 13 в расточке корпуса и зафиксирован по наружному кольцу буртом стакана и специальной гайкой 18. Внутренние кольца подшипников через дистанционную втулку 10 прижаты к торцу ведущей конической шестерни гайкой 14, застопоренной шайбой 15. Таким образом. шарикоподшипник 12 зажат по наружному и внутреннему кольцам и ограничивает осевое перемещение ведущей конической шестерни.

Под фланец стакана 13 устанавливают прокладки 11 для регулировки зазора в зацеплении конической пары. Ведущая коническая шестерня находится в постоянном зацеплении с шестернями 2 и 19. На хвостовике первичного вала 3 коробки передач шестерня установлена на шарикоподшипниках 20. Эти подшипники напрессованы на хвостовик первичного вала до упора во внутреннее кольцо шарикоподшипника 22, осевое перемещение которого ограничивает бурт вала. Между шарикоподшипниками 20 и 22 установлена шайба 21. Ведомая коническая шестерня 2 (шестерня реверса) вращается в двух шарикоподшипниках: подшипник 6 установлен в расточке прилива корпуса трансмиссии, подшипник 5 в стакане 1. По внутреннему и наружному кольцам подшипник 5 зафиксирован стопорными кольцами, благодаря чему ограничивается осевое перемещение шестерни. Под фланец стакана 1 установлены прокладки для регулировки зазора в зацеплении конических шестерен 2 и 8 с помощью болтов 4.

Прочитать остальную часть записи »

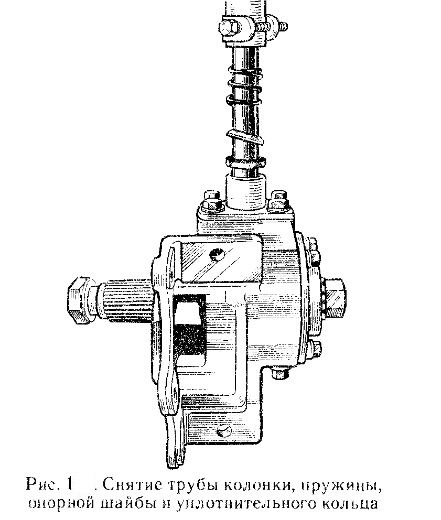

Разборка рулевого механизма

Сиять с рулевой колонки резиновую муфту крепления и уплотнительную пластину щитка передка. Вывернуть пробку наливного отверстия, слить масло из картера и ввернуть пробку. Ослабить гайку болта хомута нижней части колонки руля. Снять трубу колонки, пружину, опорную шайбу, у пленительное кольцо и шайбу (рис. 1).

Прочитать остальную часть записи »

Техническое обслуживание рулевого управления

В процессе технического обслуживания рулевого управления проверяют люфт рулевого колеса и при необходимости регулируют рулевое управление. Регулировка необходима для устранения зазоров, которые появляются в процессе эксплуатации автомобиля в зацеплении червяка с роликом, в конических подшипниках и в шарнирах рулевых тяг.

При наличии зазоров в рулевом механизме появляется увеличенный свободный ход рулевого колеса.

Кроме износа деталей рулевого механизма, причинами увеличенного свободного хода рулевого колеса могут быть: ослабленные крепления сошки на ее валу, рулевого механизма к раме, увеличенные зазоры в шарнирах рулевых тяг, ослабление крепления рычагов на поворотных кулаках и т. п.

Поэтому перед регулировкой рулевого механизма следует проверить и, если необходимо, подтянуть крепления и проверить рулевые тяги.

Свободный ход рулевого колеса в положении, соответствующем движению автомобиля по прямой, не должен превышать 25° при измерении его на ободе.

Если после подтяжки соединений рычагов, рулевых тяг и их шарниров свободный ход рулевого колеса превышает 25°, то рулевой механизм следует отрегулировать.

Зазор в зацеплении червяка с роликом регулируют, не снимая рулевой механизм с автомобиля, а для устранения осевого перемещения червяка рулевой механизм необходимо снять с автомобиля.

Перед регулировкой нужно проверить, нет ли осевого перемещения червяка. Для этого следует, приложив палец к ступице рулевого колеса и к рулевой колонке, повернуть рулевое колесо на небольшой угол вправо и влево. При наличии осевого перемещения червяка палец будет ощущать осевое перемещение ступицы рулевого колеса относительно кожуха рулевой колонки.

Для устранения осевого перемещения червяка необходимо отрегулировать его в такой последовательности (предварительно сняв рулевой механизм с автомобиля):

ослабить болты крепления нижней крышки картера и слить масло;

снять нижнюю крышку картера и вынуть тонкую регулировочную бумажную прокладку;

установить крышку картера на место и проверить подшипники червяка на продольное перемещение. Если люфт не устранен, то следует снять толстую прокладку крышки картера, а тонкую поставить обратно;

после устранения зазора надо проверить усилие на ободе колеса, необходимое для его вращения. Проверка производится при вынутом валу сошки; усилие при этом не должно быть более 3 — 5 Н;

Прочитать остальную часть записи »