Ремонт двигателя

Необходимость ремонта вызывается изнашиванием деталей и устанавливается проверкой технического состояния двигателя. В отдельных случаях преждевременный ремонт может быть вызван поломкой отдельных деталей из-за неправильной эксплуатации или скрытого дефекта. Основные возможные неисправности двигателя, причины и способы их устранения представлены в табл. 1.

Первые 2,5 — 5,0 тыс. км происходит приработка деталей двигателя. Далее (до 150— 175 тыс. км) интенсивность изнашивания снижается. Это период нормальной эксплуатации. Потом интенсивность изнашивания вновь нарастает и примерно к 200 тыс.км зазоры между трущимися деталями возрастают настолько, что возникает необходимость в ремонте.

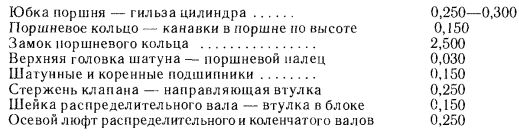

Предельные зазоры между основными трущимися парами вследствие изнашивания ориентировочно составляют, мм:

Так как измерение зазоров между деталями на работающем двигателе весьма затруднительно, то о техническом состоянии двигателя судят по косвенным показателям: расходу масла на угар, давлению в системе смазывания, падению мощности двигателя, шумности работы, расходу топлива, а также но компрессии в цилиндрах двигателя.

Расход масла на угар является важнейшим показателем технического состояния двигателя. В процессе эксплуатации повышенный расход выявляется проверкой по указательному стержню. Более точно расход устанавливают путем взвешивания сливаемого из картера двигателя горячего масла до и после некоторого пробега. Расход масла на угар, превышающий 400 г на 100 км, свидетельствует о необходимости ремонта двигателя.

Давление масла в системе проверяют по указателю на щитке приборов. Точное значение величины давления измеряют контрольным манометром. Штуцер шланга контрольного манометра (резьба 1/4)завертывают в отверстие на место вывернутого датчика давления масла. Уменьшение давления масла на средней частоте вращения коленчатого вала ниже 100 кПа и при малой частоте вращения на холостом ходу ниже 50 кПа свидетельствует либо о неисправности в системе смазывания, либо о чрезмерном износе деталей двигателя. Если устранение неисправности в системе смазывания не восстанавливает давления, то двигатель отправляют в ремонт.

Падение мощности двигателя выявляется тем, что снижается максимальная скорость автомобиля, автомобиль плохо разгоняется, труднее преодолевает подъемы без переключения на пониженные передачи.

Шумность работы двигателя усиливается по мере его изнашивания из- за стуков между сопряженными деталями (вследствие увеличения зазоров между ними). Прогретый (температура охлаждающей жидкости 80 — 90 °С) двигатель прослушивают на холостом ходу. Без применения стетоскопа прослушивают газораспределительный механизм: клапаны при частоте вращения коленчатого вала 500 — 1000 мин-1, толкатели при 1000 — 1500 мин-1, шестерни привода распределительного вала при 1000— 1200 мин»1. Применяя стетоскоп, прослушивают поршневую группу, шатунные и коренные подшипники при частоте вращения коленчатого вала до 2500 мин-1.

Не допускаются: стуки поршней, коренных и шатунных подшипников, поршневых пальцев; стуки и выделяющийся шум высокого тона шестерен привода распределительного вала, шестерен масляного насоса и его привода; шум высокого тона деталей насоса системы охлаждения.

Допускаются: равномерный стук клапанов и толкателей, сливающийся в общий шум; периодический стук клапанов и толкателей при правильно установленных зазорах, не выделяющийся из общего фона шум шестерен.

Выявление источника шума прослушиванием требует определенного навыка и опыта.

Расход топлива так же, как и динамические показатели автомобиля, зависит не только от двигателя. Поэтому прежде всего убеждаются в исправности трансмиссии и ходовой части автомобиля.

Техническое состояние двигателя определяют измерением контрольного расхода топлива. Делают это на автомобиле с полной нагрузкой со скоростью движения 60 км/ч на горизонтальном участке дороги с усовершенствованным покрытием. Испытания проводят на участке протяженностью в 4 — 5 км в двух противоположных направлениях. Питание двигателя осуществляют из отдельного бачка, а расход определяют путем взвешивания бачка с топливом до и после заездов.

Компрессию в цилиндре, т. е. давление, которое возникает в нем в конце такта сжатия, определяют специальным манометром — компрессометром на прогретом до температуры охлаждающей жидкости 80 — 90 °С двигателе при полностью открытых дроссельных заслонках, вывернутых свечах зажигания и сухом карбюраторе прокручиванием коленчатого вала стартером при полностью заряженной аккумуляторной батарее. Давление при этом должно быть не менее 750 кПа. В противном случае можно предполагать неисправность поршневых колец или клапанов. Если при заливке в цилиндр через свечное отверстие 20— 30см3 моторного масла и повторной проверке компрессии давление повысится, это свидетельствует о неисправности поршневых колец или цилиндра. Если давление не повысится, это означает, что негерметичны клапаны.

Похожие статьи: