Зарядка аккумуляторной батареи

Электролит готовится из аккумуляторной серной кислоты и дистиллированной воды.

Для приготовления электролита применяется кислотостойкая посуда, в которую заливается сначала вода, а затем при непрерывном перемешивании кислота.

Заливка воды в кислоту не допускается. Для получения электролита соответствующей плотности руководствуются данными табл. 1

Температура электролита должна быть не ниже 15 °С и не выше 25 °С.

Заливать электролит необходимо до нижнего торца тубуса наливной горловины.

После заливки электролита надо подождать в течение 20-120 мин и затем замеритъ плотность. Если плотность электролита понизилась не более чем на 0,03 г/см3 го сравнению с плотностью заливаемого электролита, то батарея может быть сдана в эксплуатацию. Если же плотность снизилась более чем на 0,03 г/см3, то батарею следует зарядить.

Для зарядки положительный зажим аккумуляторной батареи присоединяют к положительному полюсу источника постоянного тока, а отрицательный зажим — к отрицательному. Ток зарядки должен быть 7,5 А.

Батарею можно заряжать, если температура электролита в аккумуляторах не выше 30°С. При температуре выше 30 °С батарею следует охладить.

Зарядку батареи ведут до тех пор, пока не начнется «кипение» электролита во всех аккумуляторах, а напряжение и плотность электролита не останутся постоянными в течение 2 ч.

Во время зарядки периодически проверяют температуру электролита и следят за тем, чтобы она не поднималась выше 45 °С.

В случае если температура достигает 45° уменьшают зарядный ток наполовину или прерывают зарядку на время, необходимое для снижения температуры до 30 °С

Проверка аккумуляторной батареи нагрузочной вилкой

Дополнительно к проверке плотности электролита следует проверять состояние каждого аккумулятора батареи под нагрузкой большим током. Для этого пользуются нагрузочной вилкой, снабженной сопротивлением и вольтметром.

В заводской инструкции, прилагаемой к нагрузочной вилке, приведено напряжение, которое должен показывать вольтметр при проверке аккумулятора. При проверке вилкой с нагрузочным сопротивлением, рассчитанным на ток 150 А, напряжение каждого аккумулятора батареи должно быть не ниже 1,8 В и должно быть устойчивым в течение 5 с.

Если напряжение ниже 1,7 В или понижается во время проверки, это значит, что батарея разряжена более чем на 50% или неисправна. Если напряжение отдельных аккумуляторов отличается более чем на 0,2 В, аккумуляторную батарею следует отправить в мастерскую для зарядки и проверки ее исправности.

При испытании батареи нагрузочной в кой наливные отверстия в крышках элементов должны быть закрыты пробками.

Элементы, плотность электролита в которых ниже 1,20 г/см3, проверять нагрузочной вилкой не рекомендуется.

Измерение плотности электролита

Плотность электролита зависит от степени зараженности батареи и измеряется денсиметром, помещенным в пипетку.

Завод оснащает автомобили батареями с электролитом плотностью (1,27±0,01) г/см?.

Для измерения плотности электролита после его доливки или после пуска двигателя стартером батарею надо подвергнуть непродолжительной зарядке небольшим током или дать ей постоять один-два часа (без зарядки) для того, чтобы выравнялась плотность электролита.

При замере плотности электролита необходимо учитывать температурную поправку, указанную в табл. 1.

Если плотность электролита в аккумуляторах батарей неодинакова и разница составляет более 0,01, то ее следует выравнятъ, доливая электролит плотностью 1,4 или дистиллированную воду.

Доливать электролит плотностью 1.4 можно только в полностью заряженный аккумулятор. когда благодаря «кипению» обеспечивается быстрое и надежное перемешивание электролита.

Поршень и цилиндр

Величину износа цилиндро-поршневой группы определяют замером поршня и цилиндра. Если зазор между поршнем и цилиндром более 0.3- 0.4 мм. то их необходимо ремонтировать. Ремонтировать необходимо также и цилиндры, имеющие на рабочей поверхности глубокие риски и задиры. Ремонт можно производить следующими методами:

- установкой поршня и колец с увеличенными размерами;

- подбором и установкой нового комплекта (номинального размера) цилиндра. поршня и поршневых колец взамен изношенных;

- расточкой и хонингованием старого цилиндра и установкой колец и поршня ремонтных размеров.

Зазор между цилиндром и поршнем должен быть после ремонта от 0.05 до 0.07 мм.

При ремонте методом подбора и установкой нового комплекта поршни и цилиндры следует подбирать одной группы в соответствии с табл. 1.

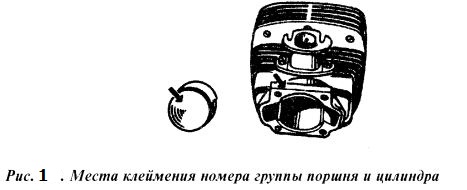

В запасные части поставляются поршни и цилиндры четырех размерных групп. Маркировка группы производится нанесением клейма на днище поршня. а у цилиндра — на нижнем фланце в соответствии с рис. 1.

Замер приведенных в табл. 1 и 2 диаметров поршней производится на расстоянии (55± 1) мм от нижнего торца поршня.

Поршневые кольца в данном случае устанавливают номинального размера. Диаметр такого кольца (при зазоре в стыке от 0,25 до 0,45 мм) равен 72 мм.

При ремонте с установкой колец и поршня ремонтных размеров взамен изношенных цилиндр необходимо обработать расточкой и хонингованием под диаметр размера ремонтного поршня.

Диаметр обработанного цилиндра должен быть больше диаметра поршня от 0.05 до 0.07 мм. овальность и конусность по всей длине — не более 0.03 мм.

Прочитать остальную часть записи »

Головка цилиндра

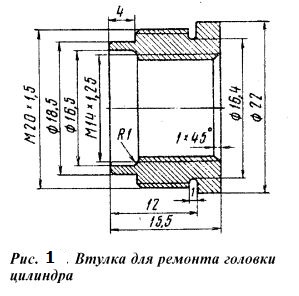

После снятия головки цилиндров необходимо осмотреть состояние резьбы в ее отверстии под свечу. При повреждении резьбы головку следует заменить паи отремонтировать. Восстановить резьбу под свечу можно следующим образом:

- рассверлить отверстие под свечу до 0 18,43 мм и нарезать в нем резьбу М 20×1,5;

- изготовить втулку из бронзы в соответствии с рис. 1;

- завернуть втулку в головку до упора и сделать разметку;

- вывернуть и подогнать нижний тореи втулки по сфере головки;

- ввернуть втулку и развальцевать ее на внутренней поверхности головки.

Следует осмотреть состояние плоскости разъема головки и цилиндра. Если имеются забоины или неровности на плоскостях разъема (определяется по следам пропуска газов), то их необходимо удалить шабровкой и при необходимости притереть плоскости на плите.

Нагар с головки следует удалять специальным раствором. При отсутствии раствора нагар можно удалять металлическим скребком или шабером, затем зачистить поверхность наждачной шкуркой и промыть в керосине.